В настоящее время в горнодобывающей промышленности крупные шаровые мельницы добились таких преимуществ, как расширенные возможности услуга жизнь и снижение потребления энергии за счет внедрения регулирования скорости переменной частоты. В свете растущего давления на окружающую среду в цементной промышленности этот сектор начал фокусироваться на энергосбережении и снижении потребления. Возможно ли перенести эту технологию в систему помола цемента? В отчете этот вопрос рассматривается с четырех сторон: предпосылки исследования, план исследования, результаты исследования и выводы, а также результаты промышленных экспериментов и выводы, связанные с шаровая мельница эффект шлифования.

I. Предыстория исследования

1. Шаровая мельница

Область применения: Благодаря своей простой конструкции и высокой надежности, шаровая мельница широко применяется в металлургии, химической промышленности, производстве цемента, керамики, строительстве и других основных отраслях.

Преимущества: Он отличается простой конструкцией, высокой надежностью и простотой обслуживания. В области помола цемента его вклад в распределение частиц и форму частиц делает его неотъемлемой частью оборудования в процессе помола цемента.

Тенденция: В современной цементной промышленности измельчение угля и дробление сырья перешло от шаровых мельниц к комбинации валковых прессов полуфинального помола и шаровых мельниц. шаровая мельница играет незаменимую роль в производительности цемента. Поэтому она остается основным компонентом системы помола цемента. Даже при увеличении размеров оборудования шаровая мельница продолжает занимать важное место в системе помола цемента, как сейчас, так и в будущем.

Использование энергии: С точки зрения преобразования энергии шаровая мельница преобразует часть входной энергии в поверхностную энергию твердого тела, а остальная часть рассеивается в виде тепловой и звуковой энергии. Следовательно, коэффициент использования энергии шаровой мельницы относительно низок.

2. Скорость

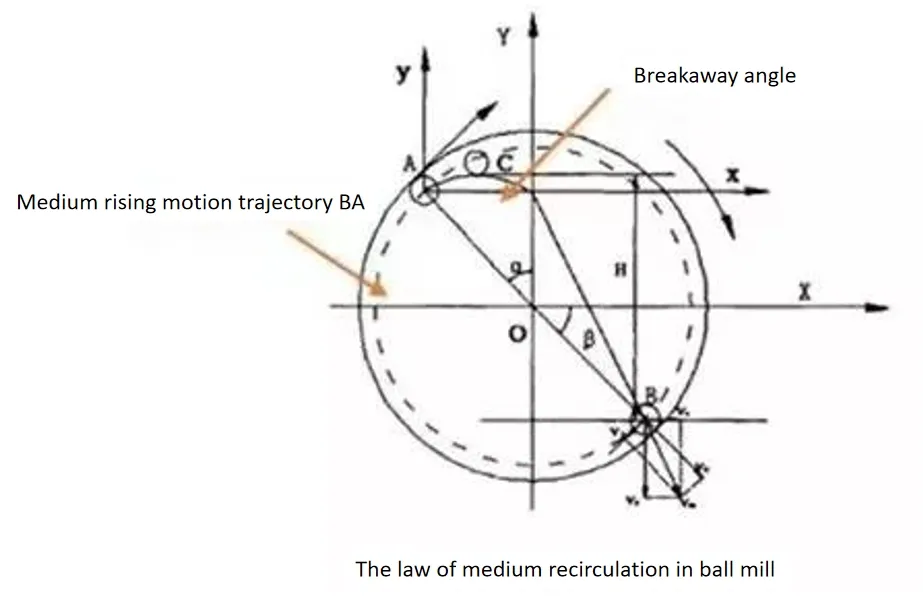

Скорость шаровой мельницы фиксирована и основана на теории, что мелющее тело в мельнице имеет максимальную высоту падения, которая направляет эффект ударного дробления. Однако для оптимизации эффекта измельчения шаровой мельницы в текущей системе помола цемента определение оптимальной скорости все еще заслуживает дальнейшего обсуждения. В предыдущих системах помола скорость заполнения напрямую влияла на состояние движения среды в шаровой мельнице. Таким образом, сосредоточение внимания на измельчении также требует переоценки соответствующей скорости заполнения.

3. Скорость наполнения

В реальном процессе измельчения скорость заполнения напрямую влияет на состояние движения среды внутри шаровой мельницы. Влияние скорости на эффект измельчения при различных скоростях заполнения также заслуживает дальнейшего изучения.

II. Установить подходящий метод оценки

Отчет разделен на четыре части: установление подходящего метода оценки (с учетом эффекта дробления, эффекта измельчения и уровня энергопотребления для достижения одинакового эффекта дробления/измельчения); разработка экспериментов для изучения влияния скорости шаровой мельницы и скорости заполнения на эффект дробления и эффект измельчения; исследование состояния движения среды при различных скоростях и скоростях заполнения с использованием шаровой мельницы с прозрачной плексигласовой торцевой крышкой; а также анализ и объяснение экспериментальных результатов с использованием теории движения среды.

1. Метод оценки

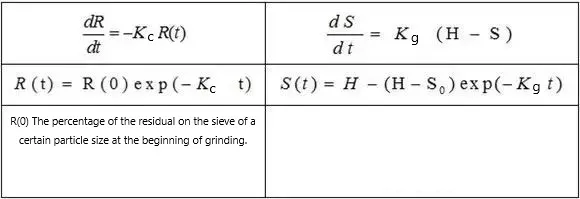

Метод оценки основан на модели динамики шлифования.

Скорость измельчения: определяется как скорость изменения процентного содержания крупных частиц с течением времени. В процессе измельчения скорость уменьшения частиц определенного размера пропорциональна содержанию частиц этого размера в материале. Используя эту концепцию, было разработано уравнение динамики измельчения: скорость изменения удельной площади поверхности (S) материала с течением времени. Предполагается, что эта скорость изменения пропорциональна разнице между текущей удельной площадью поверхности материала и целевой удельной площадью поверхности (H). Другими словами, в процессе измельчения в шаровой мельнице скорость изменения удельной площади поверхности (S) с течением времени используется для оценки скорости измельчения.

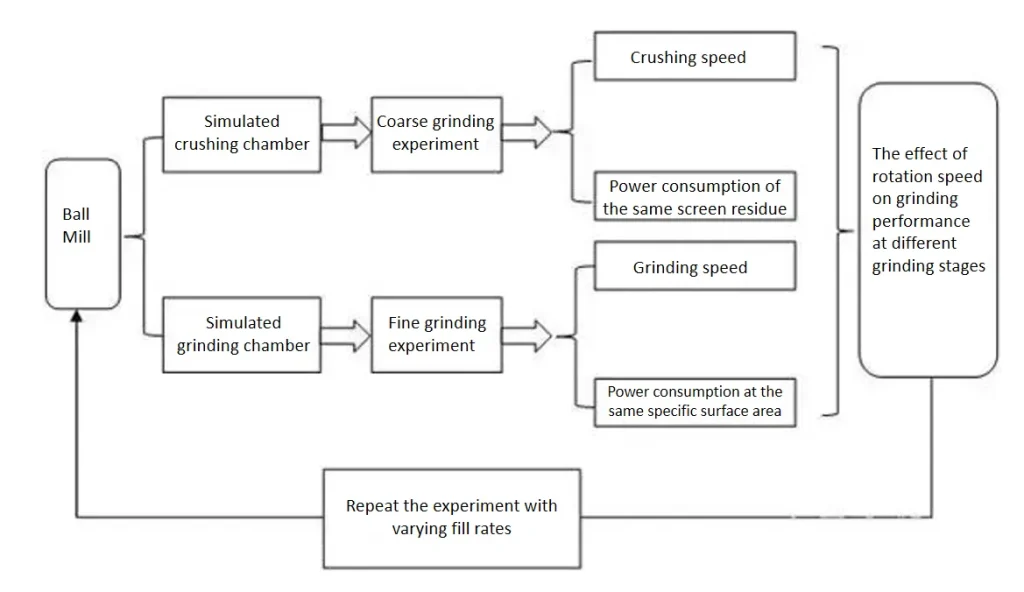

Текущая установка: большинство шаровых мельниц все еще имеют две камеры даже после полуфинального измельчения роликовым прессом. Первая камера предназначена для грубого измельчения, а вторая камера — для тонкого измельчения. У Сяомей установила преобразователь частоты на небольшой мельнице в лаборатории, чтобы смоделировать две камеры большой шаровой мельницы и изучить влияние различных скоростей вращения на скорость дробления и скорость измельчения. Она также теоретически рассчитала уровни потребления энергии, соответствующие различным скоростям вращения, необходимые для достижения того же эффекта дробления и той же удельной площади поверхности.

Разработка схемы исследования

2. План эксперимента

В ходе эксперимента были установлены два граничных условия скорости заполнения, а также параметры испытаний на малой испытательной мельнице. Градация мелющего тела изучалась в диапазоне скоростей от 58% до 88%. Градация мелющего тела основывалась на градации большой мельницы. Для моделирования испытания грубого помола использовалась градация второй камеры (головной бункер) шаровой мельницы, как показано на рисунке. Материал сначала брали из головной бункера и измельчали в лабораторной дробилке. Прочность материала во втором бункере составляет приблизительно 1% остатка на сите.

2.1 Влияние скорости вращения на эффект шлифования при скорости заполнения 18%

2.1.1 Эксперимент по грубому помолу

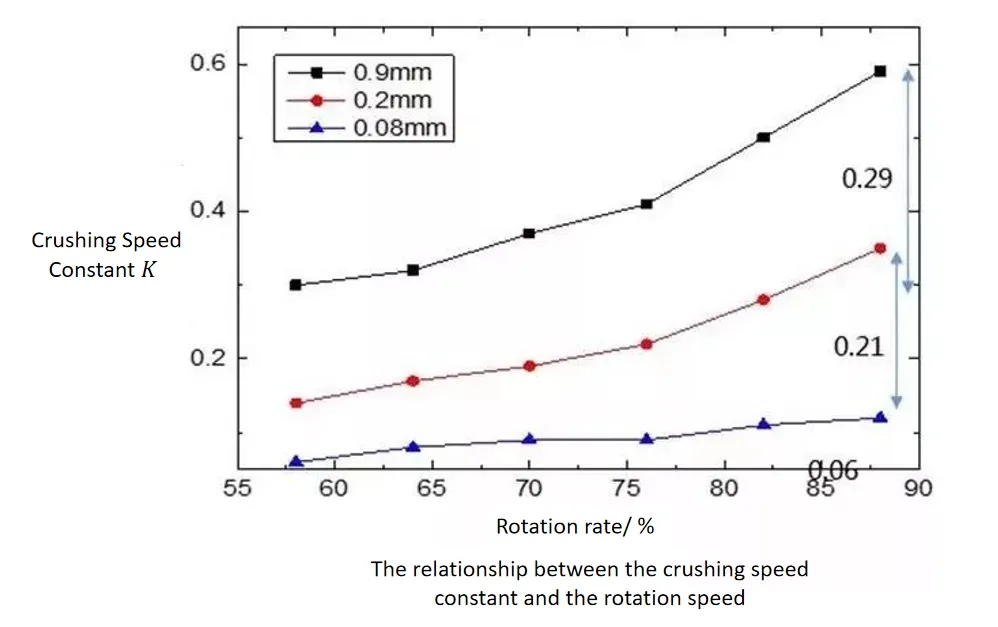

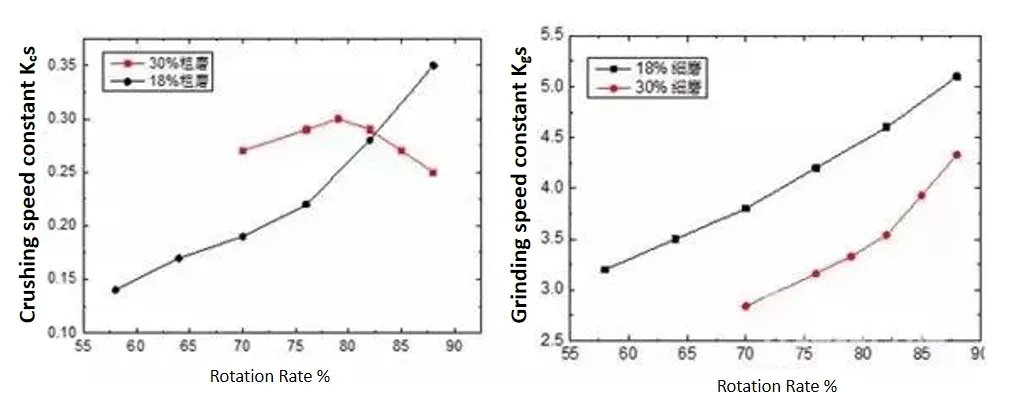

2.1.1.1 Соотношение между скоростью вращения и константой скорости дробления

Связь между скоростью вращения и константой скорости дробления показана на рисунке. Он показывает, что значение остатка на сите уменьшается с увеличением скорости вращения. Например, 0,9 мм K break > 0,2 мм K break > 0,08 мм K break; скорость дробления мелких частиц менее чувствительна к изменению скорости вращения по сравнению с крупными частицами.

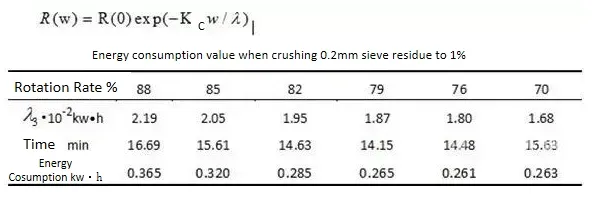

2.1.1.2 Соотношение между скоростью вращения и потреблением энергии при дроблении

Изучая взаимосвязь между скоростью вращения и потреблением энергии на дробление (как показано на рисунке ниже), мы видим, что с увеличением скорости вращения константа потребления энергии на дробление также увеличивается.

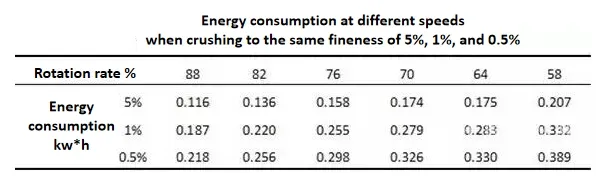

Потребление энергии при разных скоростях вращения: При достижении одинакового остатка на сите потребление энергии меняется в зависимости от разных скоростей вращения. При скорости заполнения 18%, по мере увеличения скорости вращения от 58% до 88% потребление энергии для достижения одинаковой тонкости уменьшается. Кроме того, чем меньше целевая тонкость, тем больше разница в потреблении энергии между разными скоростями вращения.

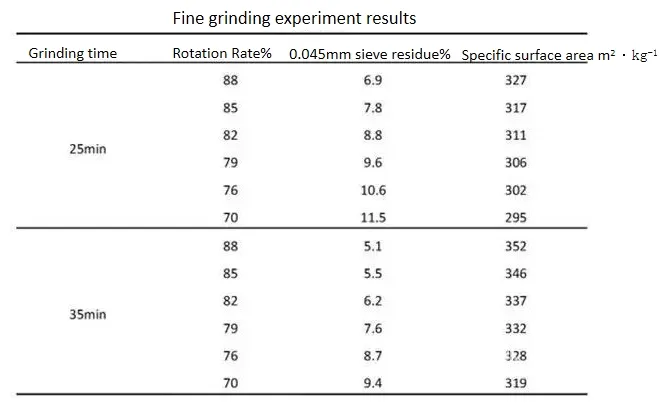

2.1.2 Эксперимент по тонкому измельчению

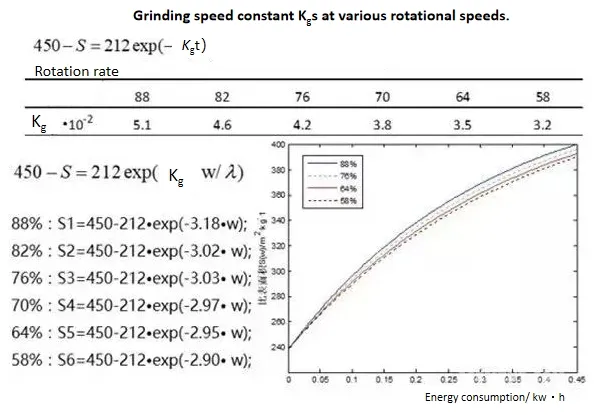

2.1.2.1 Соотношение между скоростью вращения и постоянной скоростью измельчения материала

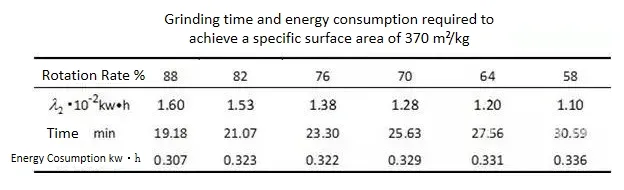

С увеличением скорости вращения константа скорости шлифования также увеличивается, что указывает на улучшение эффекта шлифования. Включая параметр энергии в уравнение, мы определяем связь между удельной площадью поверхности и скоростью шлифования.

2.1.2.2 Соотношение между скоростью вращения и потреблением энергии при шлифовании

При скорости заполнения 18%, при увеличении скорости вращения от 58% до 88%, потребление энергии измельчения, необходимое для достижения той же удельной поверхности, уменьшается. Разница в потреблении энергии между различными скоростями вращения становится более существенной по мере увеличения целевой удельной поверхности.

2.2 Влияние скорости вращения на эффект шлифования при скорости заполнения 30%

2.2.1 Эксперимент по грубому помолу

2.2.1.1 Соотношение между скоростью вращения и скоростью дробления

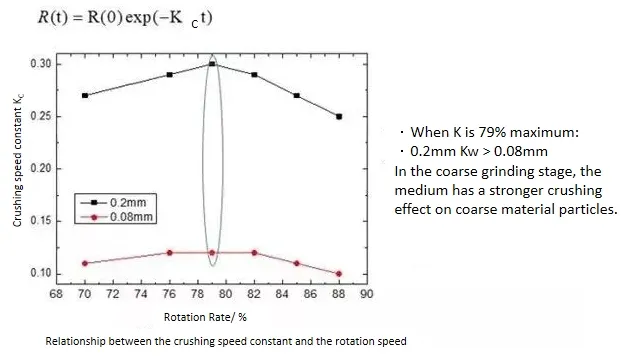

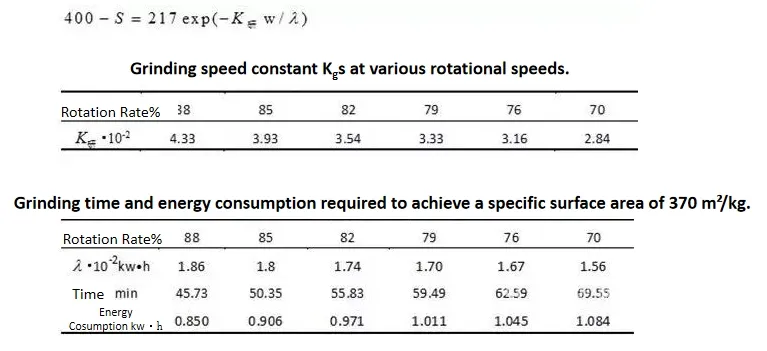

Значение K максимально при 79%; 0,2 мм K > 0,08 мм K. На этапе грубого измельчения среда оказывает более сильное дробящее действие на крупные частицы материала.

2.2.1.2 Соотношение между скоростью вращения и потреблением энергии при шлифовании

При скорости заполнения 30% потребление энергии при шлифовании увеличивается с ростом скорости вращения от 70% до 88%. Потребление энергии относительно низкое между 70% и 79%, достигая минимума при 76%. Если скорость вращения слишком низкая, время шлифования увеличивается. Оптимальная скорость вращения находится между 76% и 79%.

2.2.2 Эксперимент по тонкому измельчению

2.2.2.1 Соотношение между скоростью вращения, постоянной скоростью шлифования и потреблением энергии при шлифовании

При скорости заполнения 30%, по мере увеличения скорости вращения от 70% до 88%, константа скорости шлифования увеличивается, а потребление энергии шлифования уменьшается. Таким образом, общий эффект шлифования улучшается при более высоких скоростях вращения.

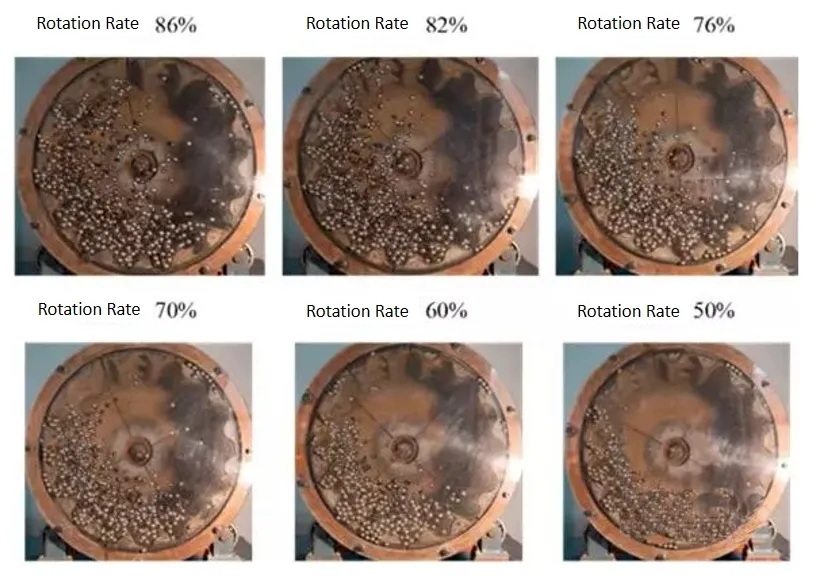

3. Движение среды при различных скоростях вращения и скоростях заполнения

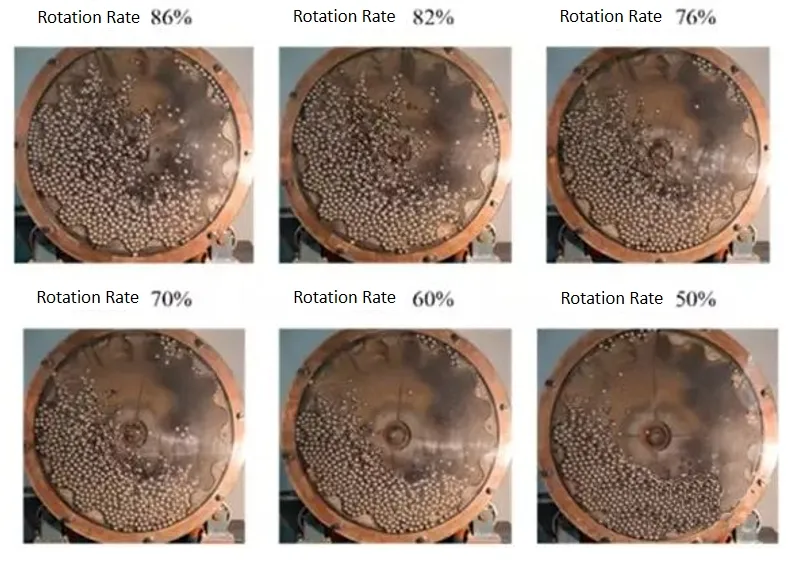

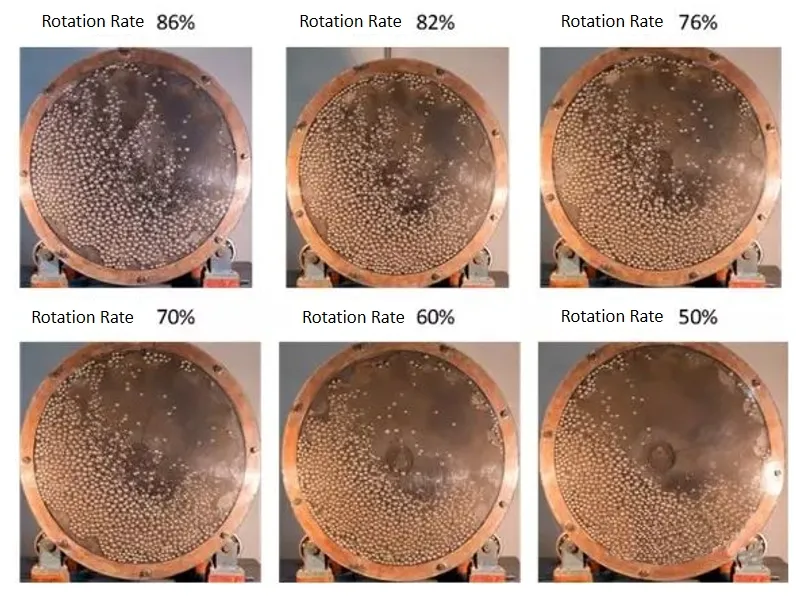

С увеличением скорости вращения увеличивается и количество среды, совершающей падающее движение (как показано на рисунках ниже).

3.1 Механизм влияния скорости заполнения на эффект шлифования

При скорости заполнения 18% эффект шлифования лучше, чем при 30%. Из-за влияния относительного скольжения кривая скорости заполнения 18% в целом смещается влево.

В целом эффект шлифования при скорости заполнения 18% превосходит таковой при скорости заполнения 30%.

III. Заключение

Из экспериментов можно сделать следующие выводы:

1. Когда скорость заполнения составляет 18%, по мере увеличения скорости вращения от 58% до 88%, потребление энергии для достижения той же тонкости уменьшается, а потребление энергии для достижения той же удельной площади поверхности также уменьшается. Разница в потреблении энергии между различными скоростями вращения становится более выраженной по мере уменьшения целевой тонкости и увеличения целевой удельной площади поверхности.

2. Когда скорость заполнения 30%, по мере увеличения скорости вращения от 70% до 88% константа скорости дробления сначала увеличивается, а затем уменьшается, демонстрируя параболическую тенденцию. Между тем, потребление энергии на дробление увеличивается. При скорости заполнения 76%-79% константа скорости дробления выше, а потребление энергии на дробление ниже. Константа скорости измельчения увеличивается, а потребление энергии на измельчение уменьшается. Оптимальная скорость вращения для наилучшего эффекта измельчения выше, чем для наилучшего эффекта дробления.

3. Нормальная энергия удара является основным фактором, влияющим на эффект дробления.. При скорости вращения ниже 79%-82% основным фактором, влияющим на эффект шлифования, является нормальная энергия удара. Выше этого диапазона основным фактором, влияющим на эффект шлифования, становится тангенциальная энергия шлифования.

4. Как скорость наполнения увеличивается, расстояние падения шаровой среды мельницы уменьшается, и энергия, которую она переносит, также уменьшается. Перистальтическая зона в форме почки при высоких скоростях заполнения больше, чем при низких скоростях заполнения. При одинаковой скорости эффекты дробления и измельчения лучше при низкой скорости заполнения по сравнению с высокой скоростью заполнения.

IV. Результаты и выводы промышленных экспериментов

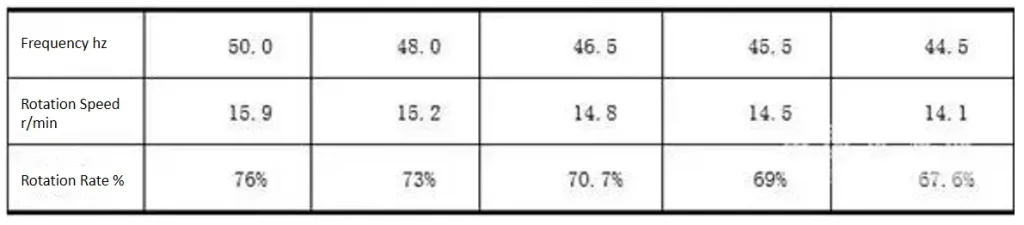

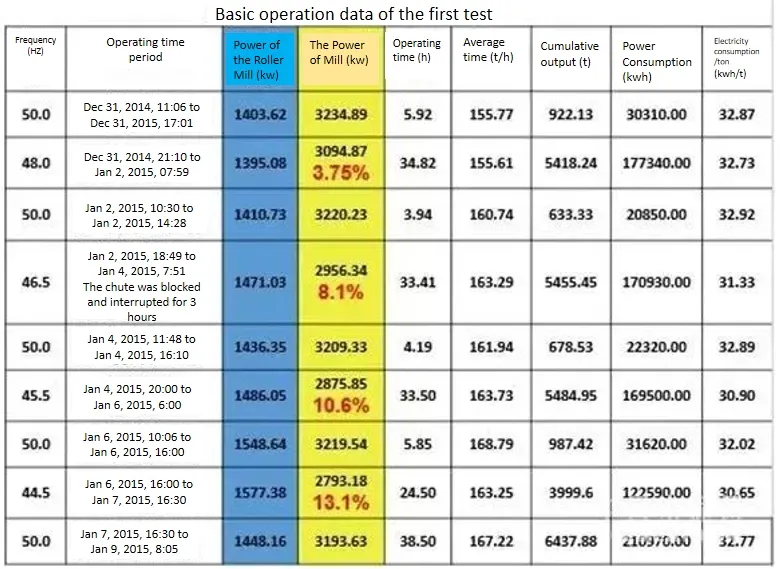

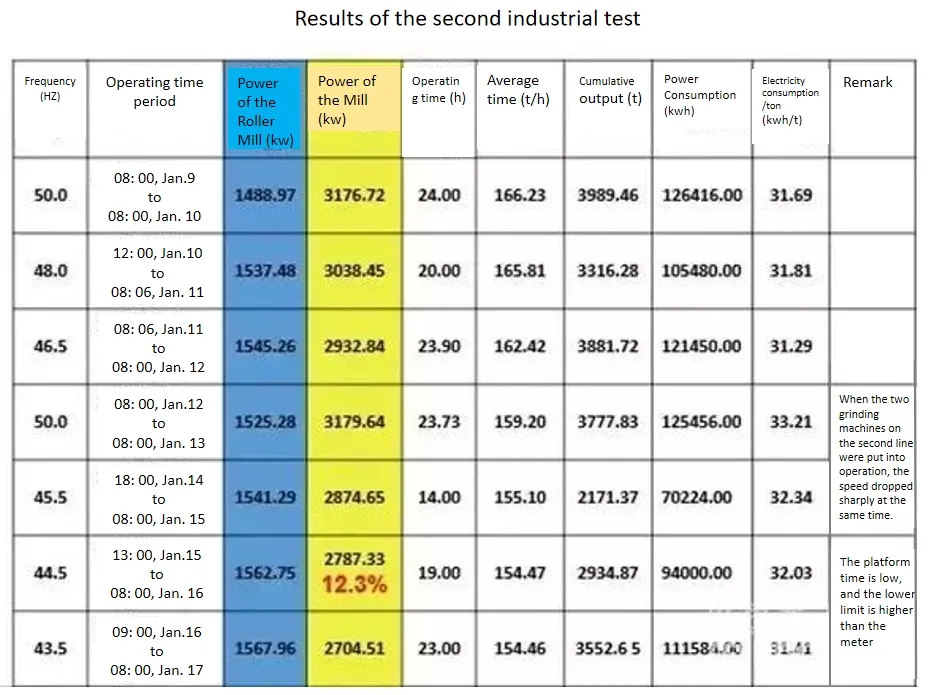

Эксперимент проводился с использованием регулирования скорости преобразования частоты на большой мельнице в компании в Гуандуне. Установка представляла собой систему полуфинального помола с роликовым прессом в сочетании с шаровой мельницей открытого цикла. Из-за значительных проблем с вибрацией в крупномасштабном шлифовальном оборудовании для снижения скорости использовалась только эта машина. Всего было проведено три эксперимента.

Конфигурация системы помола цемента #5 компании выглядит следующим образом: валковый пресс Φ1,7×1,1 м (с установленной мощностью 1800 кВт) + система полуфинального помола с селектором порошка типа V1000 + шаровая мельница открытого цикла (с установленной мощностью 3550 кВт). Эффективный внутренний диаметр шаровой мельницы составляет 4,08 м, эффективная длина головного бункера составляет 3,5 м, а эффективная длина хвостового бункера составляет 8,6 м.

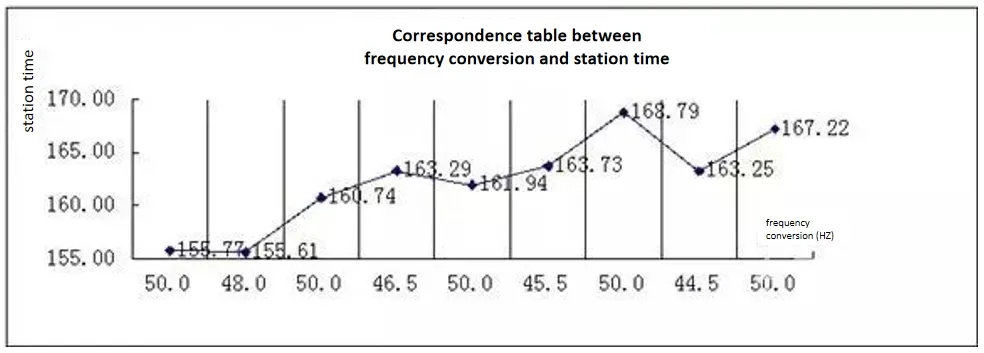

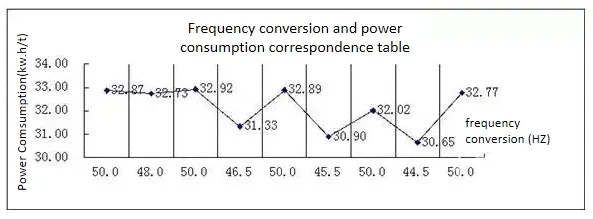

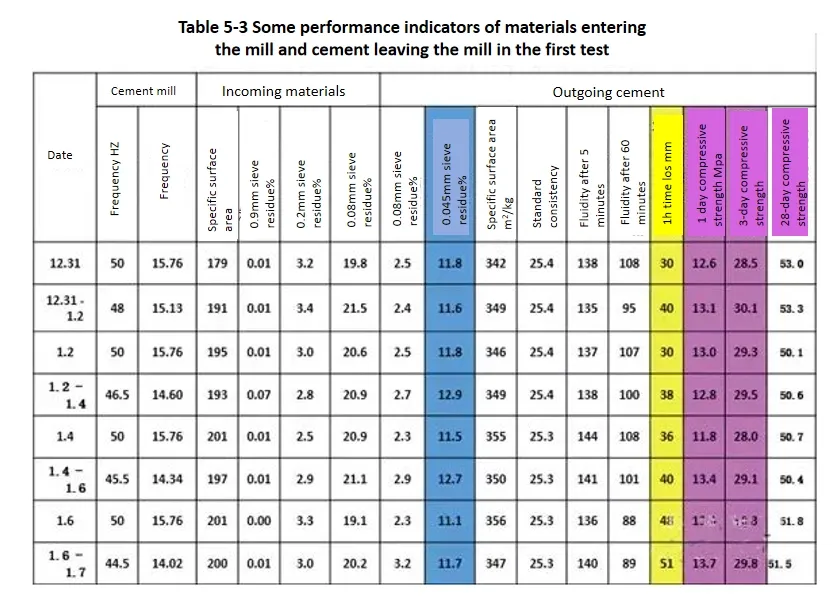

Данные первых промышленных испытаний (см. ниже):

Резюме промышленных испытаний комбинированной системы измельчения с использованием валкового пресса, получистового измельчения и шаровой мельницы открытого цикла

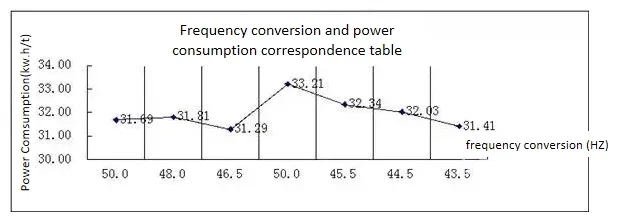

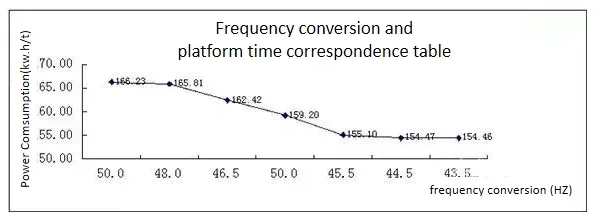

1. В существующей комбинированной системе измельчения роликового пресса полуфинального помола + шаровой мельницы открытого цикла внедрение преобразования частоты и снижения скорости на цементной мельнице значительно снижает ее рабочую мощность. Эта регулировка увеличивает отношение рабочей мощности роликового пресса к шаровой мельнице и обеспечивает заметную экономию электроэнергии. Скорость цементной мельницы модулировалась от 50 Гц до 44,5 Гц, что привело к снижению рабочей мощности шаровой мельницы на 12%, снижению потребления электроэнергии на тонну цемента на 3,5%-6,2% и снижению на 1-1,5 кВт·ч на тонну цемента. Хотя производительность установки немного снизилась, распределение частиц продукта показало тенденцию к расширению, начальная прочность немного увеличилась, а физические свойства остались в основном неизменными, что соответствует требованиям контроля качества предприятия.

2. Руководящее значение для промышленной системы измельчения цемента: оптимальная скорость для наилучшего эффекта измельчения выше, чем для наилучшего эффекта дробления. Промышленная мельница настроена на скорость 76% для наилучшего эффекта дробления. Рассмотрите возможность использования технологии преобразования частоты для увеличения скорости шаровой мельницы, снижения скорости заполнения шаровой мельницы или замены мелющих тел на варианты с более низкой плотностью. Такой подход может улучшить общее использование энергии измельчения и усилить эффект энергосбережения. Дальнейшие исследования по комбинированию керамических шаров в качестве мелющих тел с преобразованием частоты цементной мельницы также могут быть полезными.

Если у вас есть дополнительные вопросы о шаровой мельнице, пожалуйста, свяжитесь с нами Эпический Более подробную информацию можно получить у технической команды.