Оборудование для подачи порошка является ключевым компонентом, используемым для точной и равномерной транспортировки порошковых материалов в процессе производства. Это незаменимая и важная часть системы силоса, а также функционирует как механическое оборудование для транспортировки материалов на короткие расстояния. В зависимости от цели использования его также называют питателем, разгрузочным питателем или разгрузчиком. Обычно он устанавливается в выпускном отверстии силос, полагаясь на силу тяжести материала и механическое воздействие рабочего механизма подающего оборудования для выгрузки материала из силоса и его непрерывной и равномерной подачи к следующей единице оборудования.

Ключевой эксплуатационной характеристикой оборудования для подачи является его способность контролировать поток материала, обеспечивая тем самым точную и постоянную подачу. Кроме того, когда питатель останавливается, он может служить запорным механизмом для силоса. Таким образом, это важнейшая часть оборудования в непрерывных производственных процессах.

Оборудование для подачи порошка можно разделить на несколько типов в зависимости от различных сценариев применения и принципов работы. Ниже приведены некоторые распространенные типы оборудования для подачи порошка, а также их характеристики и области применения:

1. Ленточный питатель

Принцип: Порошковый материал транспортируется от загрузочного отверстия к разгрузочному отверстию посредством движения ленты. Ленточный питатель по сути представляет собой короткий ленточный конвейер, который может быть установлен как горизонтально, так и под наклоном. По сравнению с обычными ленточными конвейерами ленточные питатели имеют следующие характеристики: опорные ролики в несущей секции расположены более плотно, а в разгруженной секции ролики обычно отсутствуют. Кроме того, по обе стороны ленты имеются неподвижные ограждения, а скорость ленты относительно низкая.

Функции:

- Большое расстояние транспортировки, подходит для больших потоков порошкообразных материалов.

- Относительно простая конструкция, низкие инвестиции и надежная эксплуатация.

- Низкое энергопотребление при стабильной работе.

- Хорошие возможности управления и регулировки потока материала, доступны опции автоматического управления и дозирования.

- Однако он занимает много места, а лента подвержена износу. В результате он не подходит для абразивных или высокотемпературных материалов.

Применение: В основном используется для транспортировки гранулированных и мелкоблочных материалов, реже для среднеблочных материалов. Обычно используется для транспортировки сыпучих материалов, таких как уголь, руда, песок и гравий.

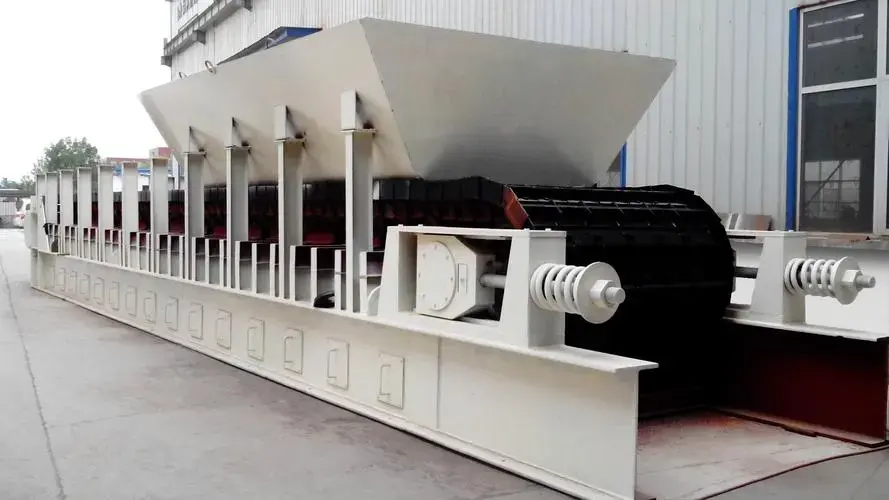

2. Пластинчатый питатель

Пластинчатый питатель подходит для сыпучих материалов или применений, где температура превышает 70°C. Как и ленточный питатель, он может быть установлен горизонтально или под наклоном, причем угол наклона обычно больше, чем у ленточного питателя. Несущая пластина расположена параллельно направлению цепи, а не перпендикулярно, как в других питателях. Для легких и средних пластинчатых питателей обычно используются роликовые цепи, движущиеся по фиксированным дорожкам. В тяжелых пластинчатых питателях используются фиксированные опорные ролики, и цепные пластины движутся по этим роликам.

Функции:

- Прочная конструкция, способная выдерживать высокое давление и удары.

- Может работать с большими и горячими материалами.

- Высокая надежность, обеспечивающая относительно равномерную подачу.

- Однако пластинчатый питатель имеет сложную конструкцию, большой вес и высокие затраты на производство.

- Не подходит для транспортировки порошкообразных материалов.

Приложение:

Подходит для подачи и транспортировки крупных, абразивных, тяжелых и горячих материалов.

3. Питатель с поворотным клапаном (импеллером)

Порошковый материал транспортируется из загрузочного отверстия в выпускное отверстие посредством вращающихся лопастей. Поворотный клапанный (импеллерный) питатель состоит из оболочки, которая может быть соединена с приемным оборудованием силоса, с ротором импеллера, расположенным посередине. Ротор приводится в действие отдельным двигателем через зубчатое колесо. Когда ротор неподвижен, материал не может вытекать. Когда ротор вращается, материал выгружается вместе с движением ротора.

Функции:

- Простая структура и легкость обслуживание.

- Подходит для порошкообразных материалов с хорошей текучестью.

Приложение:

Широко используется в таких отраслях, как химическая, еда, фармацевтическая и другие.

4. Шнековый питатель

Порошковый материал проталкивается вперед вращением спиральной лопасти. По сравнению с обычным винтовым конвейером винтовой питатель имеет меньший шаг и длину, не имеет промежуточных подшипников и трубчатый желоб для материала (вместо U-образного желоба, который используется в конвейерах). Спиральный вал поддерживается подшипниками на обоих концах снаружи трубы, а коэффициент заполнения материала большой, обычно в диапазоне от 0,8 до 0,9. Существует два типа винтовых питателей: однотрубные и двухтрубные.

Функции:

- Можно добиться непрерывного и количественного кормления.

- Подходит для порошковых материалов с различным размером частиц и вязкостью.

- Шнековый питатель герметичен, однако рабочие части подвергаются значительному износу, поэтому он лучше всего подходит для порошкообразных материалов, которые не являются хрупкими, имеют низкую абразивность и легко текучи.

- Обычно устанавливается горизонтально или под наклоном до 30 градусов.

- Общая длина составляет 1-2 метра, а производительность — от 2,5 до 3,0 кубометров в час.

- Количество подаваемого материала можно регулировать, изменяя скорость вращения шнека.

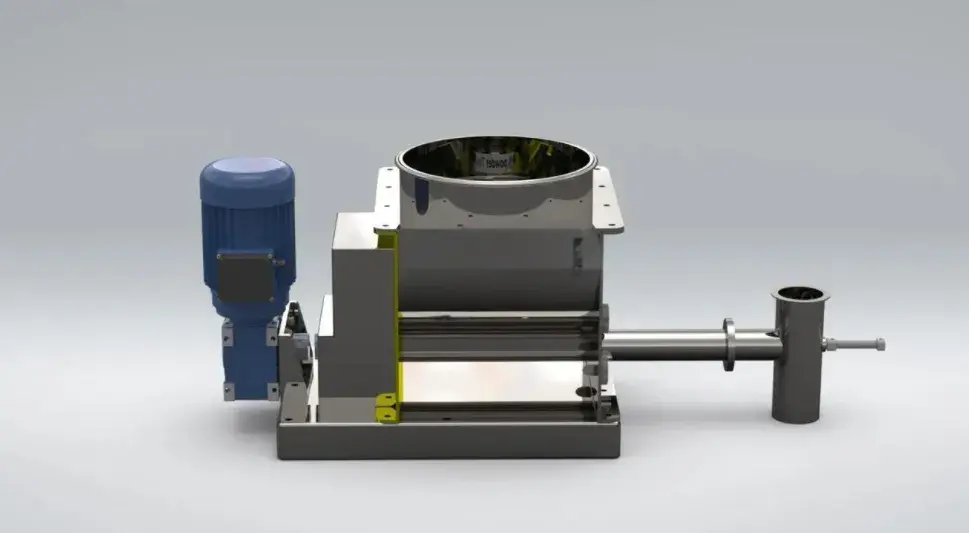

5. Дисковый питатель

Дисковый питатель обычно используется для подачи порошковых и гранулированных материалов. Материал равномерно и непрерывно транспортируется к последующему технологическому оборудованию через вращающийся диск.

Дисковый питатель в основном состоит из двигателя, редуктора, диска, скребка и бункера. Во время работы двигатель приводит диск во вращение через редуктор, и материал поступает на поверхность диска из бункера. Вращение диска обеспечивает равномерное соскребание материала и его доставку в выпускное отверстие для непрерывной подачи.

Функции:

- Простая конструкция, надежная работа и легкая настройка.

- Большой диапазон регулировки производительности.

- Количество подаваемого материала можно контролировать с большей точностью.

- Однако из-за измерения объема обычно возникает погрешность около 5%.

- Дисковый питатель практически не обеспечивает перемещения материала, что может сделать его непригодным для некоторых практических схем размещения.

Приложение:

- Подходит для подачи различных нелипких материалов, размер частиц которых обычно не превышает 80 мм.

- Не подходит для порошковых материалов с особенно хорошей текучестью, так как это может привести к образованию каналов в материале.

6. Вибрационный питатель

Порошковый материал транспортируется от загрузочного отверстия к выпускному отверстию посредством вибрации. В зависимости от состояния движения желоба и материала вибрационный питатель можно разделить на два типа: инерционный тип и вибрационный тип. В инерционном вибрационном питателе материал все время остается в контакте с дном желоба из-за инерционной силы и скользит по дну желоба. В вибрационном питателе материал отделяется от дна желоба посредством инерционной силы, подбрасывается вверх и «подпрыгивает» в желобе.

Разница между двумя типами заключается в компонентах ускорения. В инерционном желобе вертикальная составляющая ускорения меньше ускорения свободного падения, и материал остается в контакте с дном желоба. В вибрационном желобе вертикальная составляющая ускорения превышает ускорение свободного падения, заставляя материал «прыгать» по дну желоба.

Функции:

- Компактная конструкция без механического износа.

- Подходит для мелкодисперсных порошков и материалов, склонных к агломерации.

Приложение:

Широко используется в таких отраслях, как горнодобывающая промышленность, металлургия, производство строительных материалов и других.

Заключение

Оборудование для подачи порошка играет решающую роль в обеспечении точной, эффективной и непрерывной транспортировки порошковых и гранулированных материалов в пределах производство процессы. Выбирая подходящую систему подачи на основе характеристик материала и требований к применению, производители могут повысить эффективность работы, сократить время простоя и обеспечить постоянный поток материала. Понимание различных типов оборудования для подачи порошка и их применения позволяет оптимизировать проектирование и производительность системы в широком спектре отраслей.