The пневматическая транспортная система представляет собой набор оборудования, который использует энергию воздушного потока для транспортировки порошковых и гранулированных материалов вдоль направления воздушного потока в закрытом трубопроводе. Это особое применение технологии псевдоожижения. Пневмотранспортная система использует специальное устройство подачи для количественной подачи транспортируемого материала в трубопровод и использует газы с положительным и отрицательным давлением (воздух, азот, углекислый газ или метилхлорид и т. д.) для транспортировки материала в указанное место. Она обеспечивает автоматическую, упорядоченную и безопасную работу всего транспортирующего оборудования и инструментов с помощью системы управления.

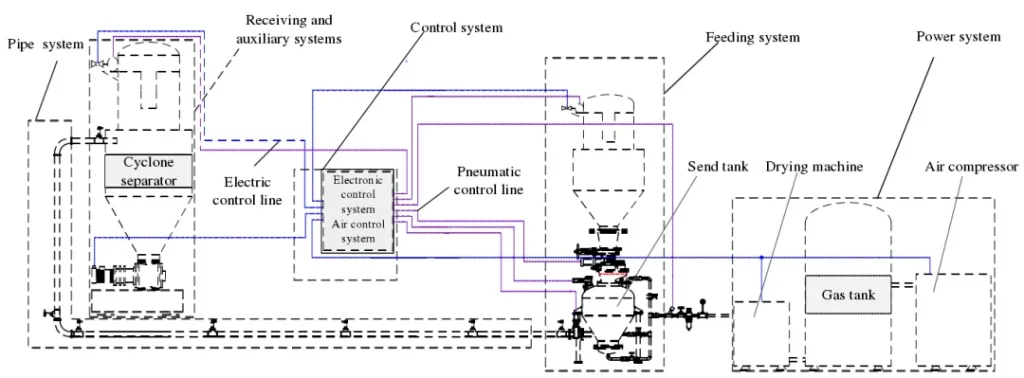

Состав пневматической транспортной системы

Система пневмотранспорта в основном включает в себя следующие части:

1. Энергосистема: в основном состоит из воздушного компрессора, осушителя, резервуара для хранения воздуха и т. д. Это источник питания всей системы транспортировки.

2. Система подачи: реализована посредством приемного резервуара, поворотного клапана, спирального питателя и других устройств, используемых для приема и транспортировки материала.

3. Система управления: использует программируемый контроллер на базе микропроцессора, позволяющий осуществлять локальное ручное управление, автоматическое управление или дистанционное централизованное управление.

4. Система трубопроводов: в основном включает трубы разных диаметров, колена и клапаны подачи воздуха для обеспечения закрытой и стабильной транспортировки материалов.

5. Система приема материалов и вспомогательная система: включает в себя приемный резервуар, измеритель уровня материала, пылеуловитель, клапан выпуска воздуха, выпускной клапан и т. д. Они используются для приема материалов, транспортируемых по трубопроводу.

Система подачи является ключевым компонентом пневматической транспортной системы. Отправляющий резервуар, также называемый объемным питателем или силосным насосом, имеет преимущества достаточного псевдоожижения материала и контролируемой скорости транспортировки. Поворотный клапан имеет простую конструкцию, удобен обслуживание, небольшой размер и низкая стоимость, что делает его широко используемым в пневматических системах транспортировки. Спиральное устройство подачи представляет собой механизм подачи, который объединяет преимущества непрерывной подачи, регулируемого потока и скорости.

План усовершенствования пневматической транспортировки в сфере тонкой химии

Тонкие химикаты охватывают новые материалы, функциональные материалы, фармацевтические препараты и фармацевтические промежуточные продукты, пестициды и промежуточные продукты пестицидов, еда добавки, добавки для напитков, ароматизаторы и отдушки, пигменты и красители, косметика и бытовая химия. Эти материалы предъявляют более высокие требования к надежности и точности дозирования транспортной системы.

Система пневмотранспорта плотной фазы предлагает такие преимущества, как высокая эффективность транспортировки, низкое потребление энергии и сниженный износ трубопровода. Исходя из производственных характеристик тонкой химической промышленности, отправной резервуар обычно выбирается для пневмотранспорта плотной фазы.

Для порошкообразных материалов с плохой текучестью можно оптимизировать конструкцию вспомогательных приспособлений для потока и газораспределительных компонентов направляющего резервуара. Для транспортирующего трубопровода можно реализовать эффективные меры по предотвращению засорения, а автоматизация производства может быть достигнута с помощью автоматической системы управления для удовлетворения технологических требований обработки твердых материалов. Что касается улучшения решения по транспортировке, Хан Руйпузе поделился новым типом оборудования для транспортировки плотной фазы: направляющим резервуаром со сферическим смесителем.

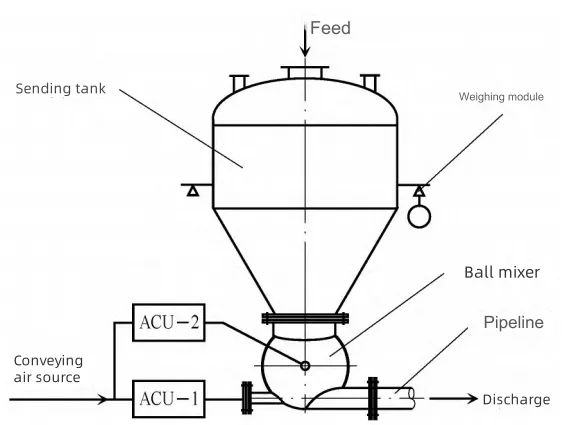

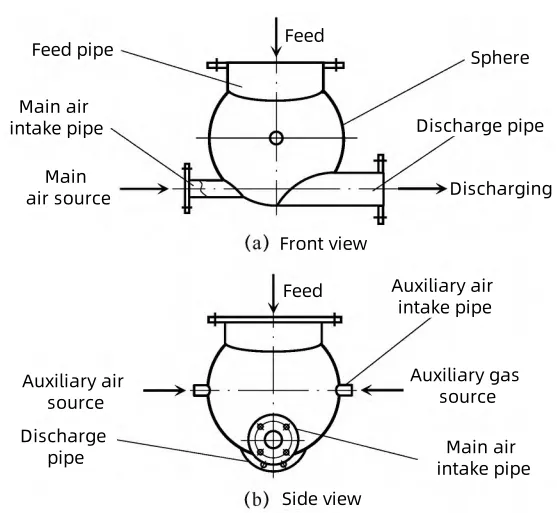

Новый узел направляющего резервуара плотной фазы в основном состоит из корпуса направляющего резервуара, сферического смесителя, блока управления потоком воздуха ACU-1 и ACU-2, весового модуля и других компонентов.

Сборка направляющего бака со сферическим смесителем

Шаровой смеситель является основным компонентом узла отправляющего резервуара. Он устанавливается на нижнем выпускном отверстии отправляющего резервуара. Он специально разработан для порошков с плохой текучестью и требованиями к процессу дозирования. Он играет важную роль во временном хранении и псевдоожижении материалов, обеспечивая безопасность и надежность транспортировки, предотвращая при этом образование остатков, тем самым удовлетворяя требованиям точности дозирования системы.

Принципиальная схема конструкции шарового смесителя

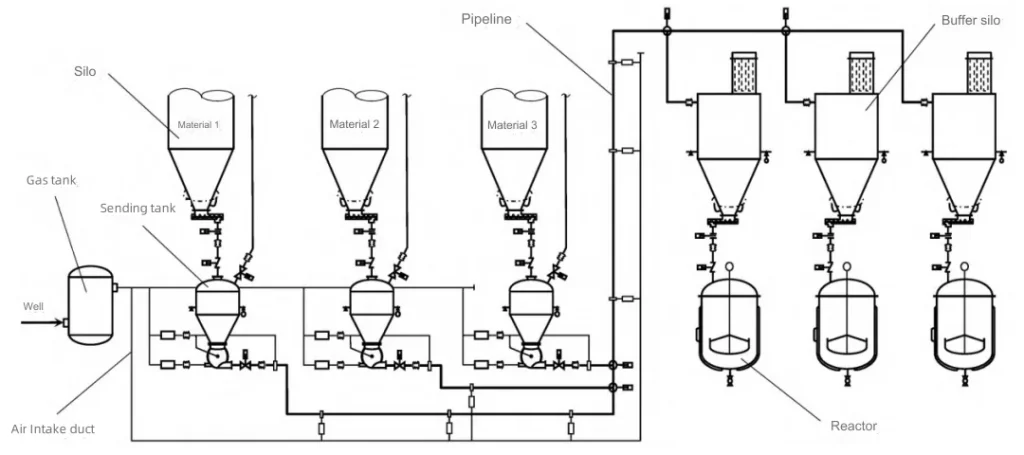

В области тонкой химии схема дозирования и транспортировки выбирается на основе конкретных ситуаций. Компоненты отправляющего резервуара и конструкция пневмотранспорта оптимизированы, как показано в оптимизированном технологическом потоке дозирования и транспортировки сырья.

Принципиальная схема технологического процесса дозирования и транспортировки сырья

Выходы силосов материалов 1, 2 и 3 оснащены винтовыми конвейерами переменной частоты. Каждый из них сопряжен с направляющим резервуаром, который включает в себя систему взвешивания. Каждый материал взвешивается и смешивается в соответствии с требованиями формулы, достигая точности дозирования 0,5%. Смесь отправляется в пневмотранспортный трубопровод. Затем она транспортируется в буферный силос над реактором в производственном цехе. Хотя три материала совместно используют один пневмотранспортный трубопровод, они не транспортируются одновременно. Материал 3 транспортируется первым, за ним следуют материалы 1 и 2. Производительность транспортировки составляет 2 т/ч, максимальное расстояние транспортировки составляет 150 м, и имеется около 8 колен.

Источник транспортирующего газа использует сжатый воздух. Для обеспечения стабильности источника транспортирующего газа рядом с отправляющим резервуаром устанавливается резервуар для хранения сжатого воздуха.

В производственном цехе имеется три реактора, каждый с буферным силосом, полный объем которого составляет 5 м³. Каждый буферный силос оснащен пылеуловителем на верху силоса, дыхательным клапаном, трехточечным модулем взвешивания и набором дисковых воздухораспределителей на конусе. Три материала каждой партии поступают в один и тот же буферный силос. После дозирования каждого материала они сразу выгружаются в соответствующий реактор через винтовой конвейер под буферным силосом. Максимальная производительность винтового конвейера составляет 2 т/ч, а скорость транспортировки регулируется.

На основе примеров применения, устройство для отправки в плотнофазном резервуаре, использующее новый сферический смеситель. Оно может предоставить решение для тонкой химической промышленности для обработки специальных материалов. Это также модернизирует технологию производства, значительно повышая эффективность производства, уровни автоматизации и результаты защиты окружающей среды для предприятий.