O equipamento de alimentação de pó é um componente essencial usado para transportar materiais em pó de forma precisa e uniforme no processo de produção. É uma parte indispensável e importante do sistema de silo e também funciona como equipamento mecânico para transportar materiais em curtas distâncias. Dependendo da finalidade do uso, também é conhecido como alimentador, alimentador de descarga ou descarregador. Normalmente, é instalado na porta de descarga do silo, contando com a gravidade do material e a ação mecânica do mecanismo de trabalho do equipamento de alimentação para descarregar o material do silo e alimentá-lo de forma contínua e uniforme para o próximo equipamento.

A principal característica de desempenho do equipamento de alimentação é sua capacidade de controlar o fluxo de material, fornecendo assim uma alimentação precisa e consistente. Além disso, quando o alimentador para de funcionar, ele pode servir como um mecanismo de travamento para o silo. Portanto, é uma peça essencial do equipamento em processos de produção contínua.

O equipamento de alimentação de pó pode ser classificado em vários tipos com base em diferentes cenários de aplicação e princípios de funcionamento. Abaixo estão alguns tipos comuns de equipamento de alimentação de pó, juntamente com suas características e aplicações:

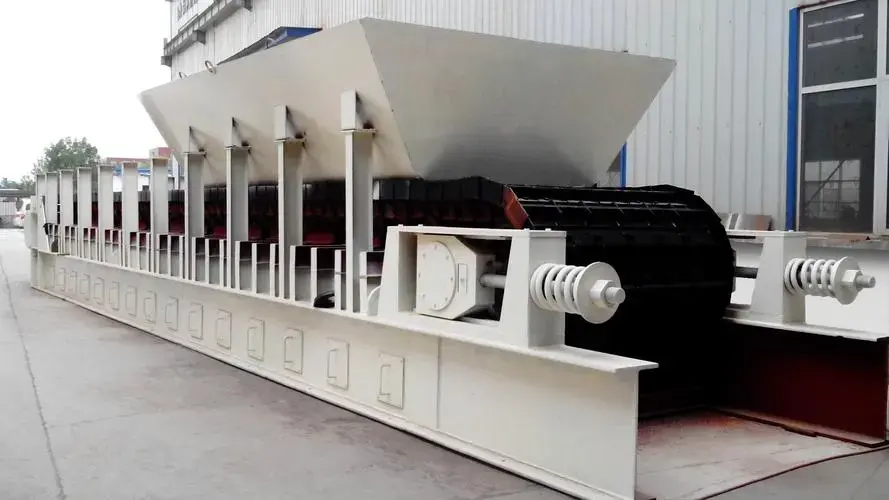

1. Alimentador de correia

Princípio: O material em pó é transportado da porta de alimentação para a porta de descarga através do movimento da correia. Um alimentador de correia é essencialmente um transportador de correia curto, que pode ser instalado horizontalmente ou em uma inclinação. Comparados aos transportadores de correia comuns, os alimentadores de correia têm as seguintes características: os rolos de suporte na seção de suporte de carga são dispostos mais próximos, e a seção descarregada geralmente não tem rolos. Além disso, há cercas estacionárias em ambos os lados da correia, e a velocidade da correia é relativamente baixa.

Características:

- Longa distância de transporte, adequada para grandes fluxos de materiais em pó.

- Estrutura relativamente simples, baixo investimento e operação confiável.

- Baixo consumo de energia durante operação estável.

- Bom controle de fluxo de material e capacidades de ajuste, com opções de controle automático e medição disponíveis.

- No entanto, requer uma grande quantidade de espaço, e a correia é propensa a desgaste. Como resultado, não é adequada para materiais abrasivos ou de alta temperatura.

Aplicação: Usado principalmente para transportar materiais granulares e de blocos pequenos, e menos comumente usado para materiais de blocos de tamanho médio. É comumente empregado no transporte de materiais a granel, como carvão, minério, areia e cascalho.

2. Alimentador de pratos

O alimentador de placas é adequado para materiais a granel ou aplicações onde a temperatura excede 70°C. Como o alimentador de correia, ele pode ser instalado horizontalmente ou em uma inclinação, com o ângulo de inclinação tipicamente maior do que o do alimentador de correia. A placa de suporte de carga é posicionada paralelamente à direção da corrente, em vez de perpendicular como em outros alimentadores. Para alimentadores de placas leves e médios, correntes de rolos são geralmente usadas, correndo ao longo de trilhos fixos. Em alimentadores de placas de serviço pesado, rolos de suporte fixos são usados, e as placas de corrente correm ao longo desses rolos.

Características:

- Estrutura forte, capaz de suportar alta pressão e impacto.

- Pode manusear materiais grandes e quentes.

- Alta confiabilidade, garantindo alimentação relativamente uniforme.

- Entretanto, o alimentador de placas tem uma estrutura complexa, é pesado e tem altos custos de fabricação.

- Não é adequado para transportar materiais em pó.

Aplicativo:

Adequado para alimentar e transportar materiais grandes, abrasivos, pesados e quentes.

3. Alimentador de válvula rotativa (impulsor)

O material em pó é transportado da porta de alimentação para a porta de descarga por meio de lâminas rotativas. O alimentador de válvula rotativa (impulsor) consiste em um invólucro que pode ser conectado ao equipamento de recebimento do silo, com um rotor de impulsor localizado no meio. O rotor é acionado por um motor separado por meio de uma roda dentada. Quando o rotor está parado, o material não pode fluir para fora. Quando o rotor gira, o material é descarregado junto com o movimento do rotor.

Características:

- Estrutura simples e fácil manutenção.

- Adequado para materiais em pó com boa fluidez.

Aplicativo:

Amplamente utilizado em indústrias como química, comida, farmacêutica e outras.

4. Alimentador de parafuso

O material em pó é empurrado para frente pela rotação de uma lâmina espiral. Comparado a um transportador de parafuso geral, o alimentador de parafuso tem passo e comprimento menores, sem mancais intermediários e uma calha de material tubular (em vez da calha em forma de U encontrada em transportadores). O eixo espiral é suportado em mancais em ambas as extremidades fora do tubo, e o coeficiente de enchimento do material é grande, variando tipicamente de 0,8 a 0,9. Existem dois tipos de alimentadores de parafuso: tubo único e tubo duplo.

Características:

- Pode atingir alimentação contínua e quantitativa.

- Adequado para materiais em pó de vários tamanhos de partículas e viscosidades.

- O alimentador de parafuso é selado; no entanto, as peças de trabalho sofrem desgaste significativo, por isso é mais adequado para materiais em pó que não são frágeis, têm baixa abrasividade e são fáceis de fluir.

- Ele normalmente é instalado horizontalmente ou com uma inclinação de até 30 graus.

- O comprimento geral é de 1 a 2 metros e a capacidade de produção varia de 2,5 a 3,0 metros cúbicos por hora.

- A quantidade de alimentação pode ser ajustada alterando a velocidade do parafuso.

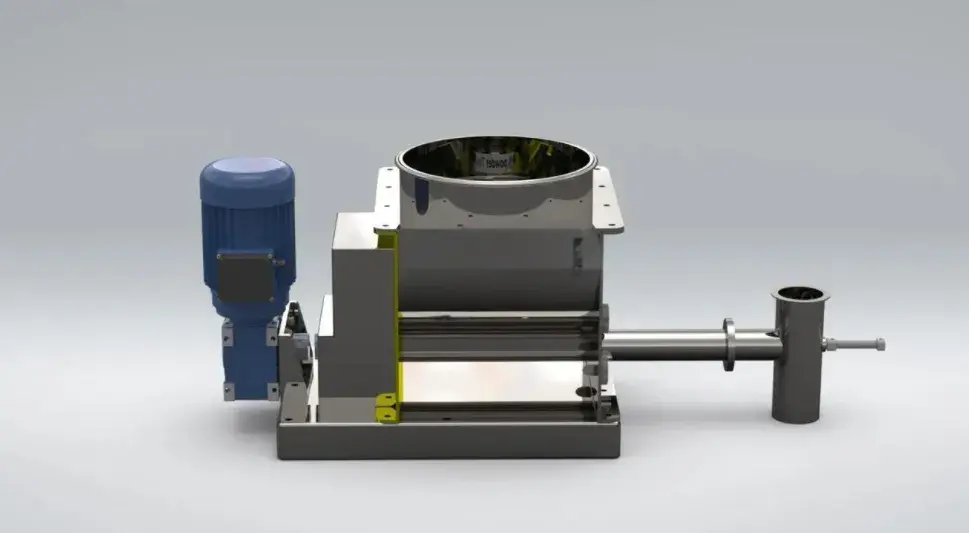

5. Alimentador de disco

O alimentador de disco é comumente usado para alimentar materiais em pó e granulares. O material é transportado uniformemente e continuamente para o equipamento de processo subsequente por meio de um disco giratório.

O alimentador de disco consiste principalmente de um motor, redutor, disco, raspador e funil. Durante a operação, o motor aciona o disco para girar através do redutor, e o material entra na superfície do disco a partir do funil. A rotação do disco garante que o material seja raspado uniformemente e entregue à porta de descarga para alimentação contínua.

Características:

- Estrutura simples, operação confiável e fácil ajuste.

- Grande variedade de ajustes de capacidade de produção.

- A quantidade de material alimentado pode ser controlada com maior precisão.

- Entretanto, devido à medição de volume, geralmente há um erro de cerca de 5%.

- O alimentador de disco quase não tem distância de transporte do material, o que pode torná-lo inadequado para certos layouts práticos.

Aplicativo:

- Adequado para alimentar vários materiais não pegajosos, com tamanho de partícula geralmente não superior a 80 mm.

- Não é adequado para materiais em pó com fluidez particularmente boa, pois pode causar canalização do material.

6. Alimentador de vibração

O material em pó é transportado da porta de alimentação para a porta de descarga por vibração. Com base no estado de movimento da calha e do material, o alimentador vibratório pode ser dividido em dois tipos: tipo inercial e tipo vibratório. No alimentador vibratório inercial, o material permanece em contato com o fundo da calha o tempo todo devido à força inercial e desliza ao longo do fundo da calha. No alimentador vibratório, o material é separado do fundo da calha por força inercial, é jogado para cima e "pula" na calha.

A diferença entre os dois tipos está nos componentes de aceleração. Na calha inercial, o componente vertical da aceleração é menor que a aceleração de queda livre, e o material permanece em contato com o fundo da calha. Na calha vibratória, o componente vertical da aceleração excede a aceleração de queda livre, fazendo com que o material “salte” ao longo do fundo da calha.

Características:

- Estrutura compacta sem desgaste mecânico.

- Adequado para pós finos e materiais propensos à aglomeração.

Aplicativo:

Amplamente utilizado em indústrias como mineração, metalurgia, materiais de construção e outras.

Conclusão

O equipamento de alimentação de pó desempenha um papel crucial para garantir o transporte preciso, eficiente e contínuo de materiais em pó e granulares dentro produção processos. Ao selecionar o sistema de alimentação apropriado com base nas características do material e requisitos de aplicação, os fabricantes podem melhorar a eficiência operacional, reduzir o tempo de inatividade e garantir um fluxo de material consistente. Entender os vários tipos de equipamentos de alimentação de pó e suas aplicações permite um design e desempenho de sistema otimizados em uma ampla gama de indústrias.