Moinhos de carbonato de cálcio são máquinas. Eles moem carbonato de cálcio (CaCO3) em pó fino para vários usos. O carbonato de cálcio (CaCO₃) é um composto inorgânico versátil e amplamente utilizado. Ele ocorre naturalmente em calcário, mármore e giz. É uma parte essencial da crosta terrestre. Ele se forma a partir de processos geológicos e biológicos. O carbonato de cálcio é um pó ou cristal branco e inodoro. Ele tem baixa solubilidade em água, por isso é estável em condições normais.

Um uso essencial do carbonato de cálcio é na construção. É um ingrediente essencial em cimento e concreto. Sua capacidade de melhorar materiais de construção o torna vital para infraestrutura. Além disso, o carbonato de cálcio é um enchimento comum em tintas, plásticos e borracha. Ele melhora sua textura e desempenho, ao mesmo tempo em que reduz os custos de produção.

Pó de carbonato de cálcio, de uma perspectiva de produção, vem da moagem de calcário, mármore e calcita. A linha de produção de carbonato de cálcio tem várias partes principais. Elas são trituradores, transportadores helicoidais, silos de armazenamento, moinhos de moagem, coletores de pó e classificadores. O moinho de moagem é o núcleo de toda a linha de produção.

O tipo de moinho de moagem afeta a qualidade do pó final de carbonato de cálcio. Então, muitos clientes querem saber como escolher o equipamento de moagem certo. Este artigo fornecerá algumas sugestões.

Método de produção de pó de carbonato de cálcio

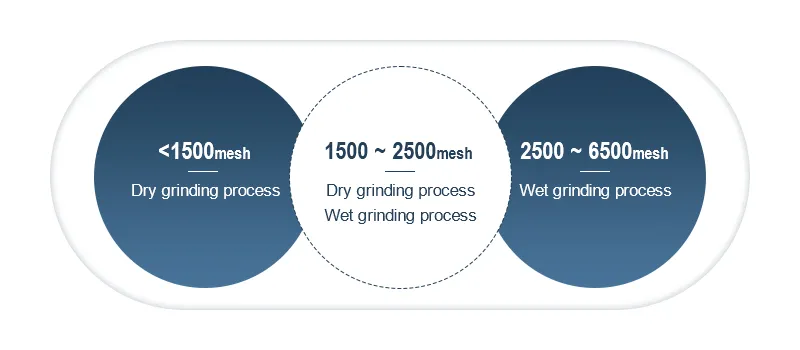

Antes de escolher um moinho de moagem, você precisa saber como produzir carbonato de cálcio. Atualmente, há dois métodos principais: moagem a seco e moagem úmida.

A moagem a seco é principalmente para moagem primária. É para fazer pós com uma distribuição de tamanho de partícula solta.

O método úmido usa produtos grosseiramente triturados como matérias-primas. Ele adiciona solventes e aditivos para remoagem. Ele remove impurezas no minério para melhorar a finura e a pureza do produto final.

A moagem a seco geralmente produz produtos acabados com tamanhos de partículas abaixo de 1500 mesh.

Para produtos com tamanhos de partículas de 1500 a 2500 mesh, pode ser usada a peneiração a seco ou a peneiração úmida.

Para produtos com tamanhos de partículas de 2500 a 6500 mesh, geralmente é usada a moagem úmida.

| Moagem de carbonato de cálcio | Vantagens | Desvantagens |

| Processo de moagem a seco | O custo do equipamento é baixo e a indústria é madura. É fácil gerenciar a produção, ajustar o processo e fabricar produtos com necessidades variadas. Os produtos finais, com requisitos específicos, podem ser modificados após a produção. | Geralmente, é uma britagem primária e as partículas do produto final são maiores. |

| Processo de moagem úmida | Produção contínua em larga escala; O produto final pode ter um tamanho de partícula muito fino. Isso pode atender a alguns requisitos especiais de produção. A pasta tem alto teor de sólidos, baixa viscosidade e boa dispersibilidade. Ela pode atender às necessidades de vários clientes e produzir carbonato de cálcio pesado de alta qualidade. | O investimento em equipamentos é grande e o custo operacional é alto; O produto final é difícil de transportar e é adequado para uso local. |

Compreendendo os moinhos de carbonato de cálcio

Moinhos de carbonato de cálcio são vitais em muitas indústrias. Elas incluem construção, agricultura e produtos farmacêuticos. Esses moinhos reduzem eficientemente partículas de carbonato de cálcio para atender a várias necessidades de aplicação. O carbonato de cálcio é um mineral natural. Ele vem principalmente de calcário, mármore e giz.

O processo de moagem envolve várias etapas, incluindo britagem, moagem e classificação. Inicialmente, grandes pedaços de carbonato de cálcio são triturados em pedaços menores usando trituradores. Em seguida, o material triturado vai para moinhos de moagem. Lá, ele é ainda mais reduzido em tamanho. Vários tipos de moinhos de moagem são usados para isso. Eles incluem esferas, rolos e classificador de ar moinhos. Cada tipo tem seus benefícios. Eles dependem do tamanho de partícula desejado, capacidade de produção e eficiência energética.

Tipos de moinhos de carbonato de cálcio

Moinho de bolas

UM moinho de bolas é frequentemente pareado com um classificador. Isso forma uma linha de produção completa. Ele produz principalmente D97, carbonato de cálcio moído de 5 a 45μm, pós finos e ultrafinos. A saída do moinho de bolas varia com diferentes modelos. Em geral, a produção anual de um moinho de bolas é entre 10.000 toneladas e 200.000 toneladas.

Sua tecnologia avançada, produtos de alta qualidade e estabilidade atraem clientes de médio e alto padrão.

Moinho de rolos de micropó

O nome já diz tudo. O micro pó moinho de rolos tritura materiais rolando rolos de anel multicamadas. É usado principalmente para produzir pós ultrafinos de 8-45μm.

Nossos modelos comuns de moinhos de rolos de micropó vêm em 21 rolos, 28 rolos e 34 rolos. Quanto mais rolos houver, maior será a saída.

Moinho Raymond

Moinho Raymond é usado principalmente para moagem de pó grosso. O tamanho da partícula de alimentação é de 25-30 mm. O tamanho da descarga é de 45-180 μm. A taxa de passagem pode atingir 99%. Outros moedores acham isso difícil de igualar. Ele também ocupa pouco espaço, é fácil de manter e consome pouca energia.

Ele produz de 1 a 30 toneladas por hora. A produção varia com o tamanho da partícula finalizada. O Raymond Mill é amplamente usado e bem-vindo por usuários nacionais e estrangeiros.

Moinho vertical

UM moinho vertical é uma grande máquina de moagem. É amplamente usada em cimento, eletricidade, metalurgia e produtos químicos. É frequentemente usada para produzir pó tão fino quanto 10 mícrons. O moinho vertical tem grande saída e pegada pequena.

A saída de pó do moinho vertical não é tão boa quanto a do moinho de bolas. Mas, seu consumo de energia é 30% a 50% menor. Então, para clientes que querem baixo uso de energia, um moinho vertical é melhor.

Fatores a serem considerados ao selecionar um moinho de carbonato de cálcio

Matérias-primas

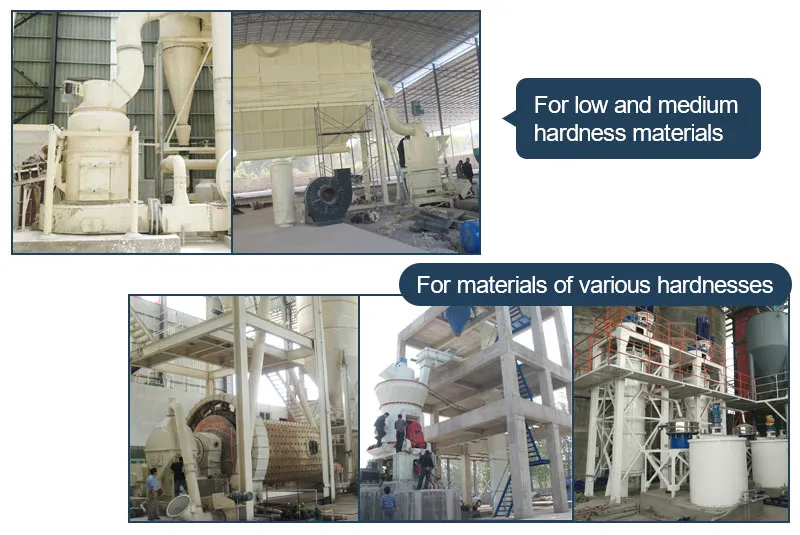

Diferentes matérias-primas têm durezas diferentes. A dureza do material adequado para diferentes moinhos de moagem também é diferente. Temos vários moinhos de moagem de carbonato de cálcio. Eles são um moinho de bolas, moinho de micro rolos para pó, moinho de rolos Raymond, moinho vertical e um moinho de moagem úmida.

Moinhos de rolos Raymond e micropós são adequados para materiais de dureza média a baixa. Moinhos de bolas, moinhos verticais e moinhos de moagem úmida são adequados para uma variedade de durezas em materiais. Somente escolhendo o moinho de moagem certo é que sua eficiência de produção pode ser maximizada.

Tamanho de alimentação e saída

Antes de escolher um moinho de moagem, saiba o tamanho do seu material e o tamanho do produto desejado. Isso ajudará você a escolher um moinho adequado.

| Equipamento | Tamanho da alimentação | Tamanho da saída |

| Moinho de bolas | 0-4mm | 5-45μm |

| Moinho de rolos de micropó | 0-10 mm | 5-45μm |

| Moinho de rolos Raymond | 25-35 mm | 45-180μm |

| Moinho vertical | 0-40 mm | 3-45μm |

| Moinho de moagem úmida | Cerca de 45μm | 0-5μm |

Capacidade

Você precisa estimar a quantidade de pó que precisa por dia ou ano. Saber esse fator requer consideração da configuração da máquina. Se uma máquina não puder atender às suas necessidades de produção, use dois ou mais moinhos.

Exemplo: Um moinho de moagem úmida. Dois moinhos de moagem úmida paralelos podem aumentar muito a produção. Em contraste, dois moinhos de moagem úmida em série podem melhorar a fineza do produto final.

A forma e a qualidade do produto acabado

Para alguns minerais não metálicos, como grafite e talco, seu formato de floco ou agulha é importante. Ajuda a melhorar seu desempenho e valor. Algumas indústrias downstream preferem um produto final esférico ou quase esférico.

Então, o formato da partícula importa ao escolher um moinho para esses minerais. Geralmente, o formato e a qualidade do moinho de bolas finalizado serão melhores.

Consumo de energia

O uso de energia é essencial ao escolher um moinho de carbonato de cálcio. Ele afeta os custos do equipamento.

Dos equipamentos de moagem comuns, os moinhos de esfera e úmidos são os que mais usam energia. Raymond, micro rolos de pó e moinhos verticais são os que menos usam.

Aplicações

Diferentes indústrias têm diferentes requisitos para usar pó de carbonato de cálcio moído. Tome as seguintes indústrias como exemplos:

- A indústria da borracha requer 400 mesh. Ela a usa em materiais de enchimento para cortar custos e melhorar a força e a resistência ao desgaste.

- A indústria de plástico precisa de malha 400. Ela é usada para melhorar a estabilidade e a suavidade da superfície.

- A indústria de tintas requer 800 mesh, e a principal função é garantir que a quantidade de enchimento seja maior que 30%;

- A indústria de papel precisa de malha 325. Ela deve garantir a resistência e a brancura do papel, além de ser de baixo custo.

- A indústria da construção precisa de malha 325. Ela aumenta a tenacidade e a resistência do produto.

Custos de entrada

Os clientes se preocupam com o alto custo e a lentidão Retorno sobre o investimento de novos equipamentos. Com base no exposto acima, primeiro escolha o equipamento certo para o seu projeto. Depois, compare os preços de diferentes fabricantes.

Se você precisa moer pó fino com um orçamento apertado, considere um moinho de rolos de micropó. Da mesma forma, se você precisa de um pó fino e tem orçamento para isso, considere um moinho de bolas para alta qualidade.