Para fabricantes de nanopós, é importante atingir o tamanho de partícula desejado. Muitos visam atingir resultados em nanoescala por meio da moagem a seco. No entanto, a moagem a seco tem seus desafios. Durante o processo de moagem, uma quantidade significativa de energia é introduzida. Isso faz com que a temperatura do pó aumente rapidamente. Esse aumento de temperatura, combinado com a natureza de partículas finas dos nanopós, pode levar a riscos de explosão que são difíceis de controlar.

Na maioria casos, o tamanho de partícula atingível com moagem a seco é limitado a cerca de 8μm. Para aplicações que exigem tamanhos de partículas mais finos que 8μm, a moagem úmida se torna necessária. A moagem úmida não apenas ajuda a evitar picos de temperatura, mas também permite um controle mais preciso sobre o tamanho de partícula. Isso o torna o método preferido para obter nano pós ultrafinos.

Compreendendo a moagem úmida: obtendo pó de grau nano

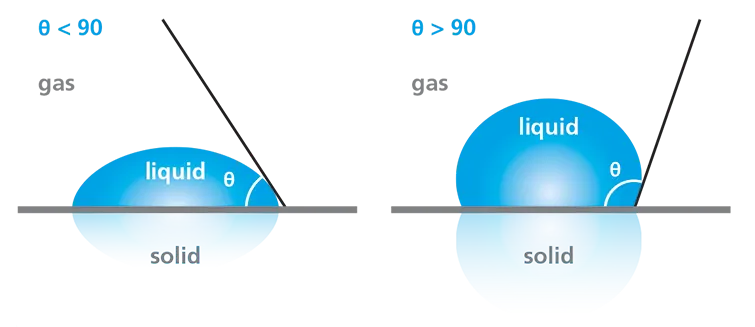

Moagem úmida envolve misturar nano pó com um solvente apropriado para criar uma pasta trabalhável. Para evitar aglomeração durante o processo de moagem, adicionar dispersantes adequados ou outros aditivos como auxiliares de moagem é essencial. Para aqueles que visam obter um pó final de grau nano em vez de uma pasta, etapas adicionais são necessárias. A pasta deve primeiro ser filtrada para remover partículas maiores e, em seguida, seca para produzir um pó nano fino.

Selecionar o solvente, dispersante, método de filtragem e técnica de secagem corretos é crucial para obter com sucesso pó nano-grau de alta qualidade por meio de moagem úmida. Essas escolhas impactam diretamente a consistência, estabilidade e fineza do produto final.

Na moagem a seco, equipamentos como moinhos de bolas são comumente usados, com esferas maiores de óxido de zircônio — tipicamente na faixa de 5, 6, 8, 10, 15 ou 20 mm de diâmetro — para facilitar o processo. Para moagem úmida em moinhos de esferas, no entanto, o tamanho das esferas de óxido de zircônio deve ser cuidadosamente escolhido com base no tamanho inicial da partícula e na finura final desejada. Porque esferas menores são mais eficazes para atingir resultados ultrafinos.