Na era da proteção ambiental e da transformação da indústria de revestimentos, o desenvolvimento de revestimentos ecologicamente corretos se tornou uma escolha inevitável para as empresas. No entanto, revestimentos ecologicamente corretos não se limitam a revestimentos à base de água. Se as empresas se apressarem para desenvolver revestimentos à base de água, a homogeneidade do produto ocorrerá inevitavelmente. Além de revestimentos à base de água, revestimentos de alto teor de sólidos, revestimentos sem solventes e revestimentos em pó também são opções ecologicamente corretas e devem se tornar direções de desenvolvimento importantes para a indústria de revestimentos. De acordo com um relatório de pesquisa, espera-se que a região Ásia-Pacífico experimente o maior crescimento em valor e volume do mercado de revestimentos em pó de 2017 a 2022. A tecnologia de revestimento em pó está evoluindo rapidamente para atender ao mercado orientado pela demanda. Impulsionada pelas forças de mercado, a pesquisa sobre a aplicação de diferentes materiais em pó em revestimentos está se tornando cada vez mais importante.

I. Visão geral dos revestimentos em pó

1. Introdução aos revestimentos em pó

Revestimentos em pó originaram-se na década de 1950 como uma alternativa ambientalmente amigável com conteúdo sólido 100% e sem compostos orgânicos voláteis (VOCs). Revestimentos em pó oferecem várias vantagens: economia de energia, poluição reduzida, processamento simples, facilidade de automação industrial e excelente desempenho de revestimento.

Os revestimentos em pó são feitos de uma combinação de polímeros, pigmentos, cargas e aditivos. Como não liberam solventes voláteis, são ecologicamente corretos e oferecem proteção ecológica superior. Revestimentos em pó podem formar camadas mais espessas em uma única aplicação, aumentando a eficiência da produção. Eles também fornecem excelentes propriedades mecânicas, resistência à corrosão química e acabamentos de alta qualidade. O uso de revestimentos em pó economiza energia e recursos, com uma taxa de utilização de até 99%. Esses revestimentos são seguros de usar e economicamente eficientes. Como uma solução sem solventes, os revestimentos em pó se alinham com os princípios "quatro E" globalmente populares: economia, proteção ambiental, eficiência e excelente desempenho.

2. Visão geral do mercado de revestimentos em pó

À medida que a demanda por aparelhos elétricos e veículos leves cresce, a demanda por revestimentos em pó também aumenta. A crescente demanda das indústrias terminais de países desenvolvidos e emergentes contribuiu para o crescimento do mercado de revestimentos em pó. De acordo com a empresa de pesquisa de mercado Markets and Markets, o mercado global de revestimentos em pó deve atingir $134,9 bilhões até 2022, com uma taxa de crescimento anual composta (CAGR) de 6,75% de 2017 a 2022.

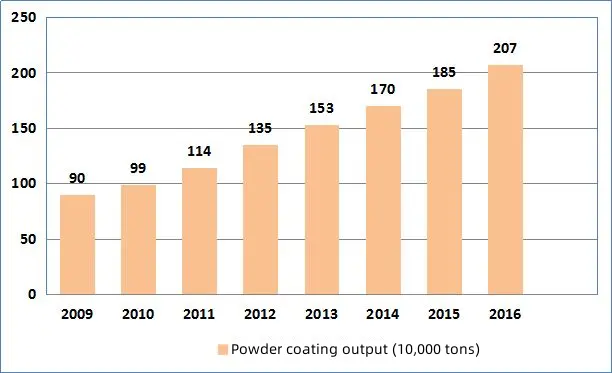

Devido a vários fatores, particularmente a rápida urbanização e o crescimento nos setores de habitação, construção e automotivo, a demanda por revestimentos em pó na China cresceu mais rápido do que em qualquer outro país. Em 2016, a produção da indústria de revestimentos em pó da China atingiu 2,07 milhões de toneladas, tornando-se o maior mercado para revestimentos em pó globalmente.

Figura 1: Mudanças na produção da indústria de revestimento em pó da China de 2009 a 2016 (unidade: 10.000 toneladas)

Em termos de produção, os revestimentos em pó atualmente respondem por aproximadamente 11% da produção total de revestimentos na China. De acordo com o “13º Plano Quinquenal”, a produção total da indústria de revestimentos deve aumentar para cerca de 22 milhões de toneladas até 2020. Desse total, os revestimentos econômicos e ecologicamente corretos devem representar 57% da produção total. Até 2020, a participação dos revestimentos em pó deve aumentar para cerca de 18%, com uma produção de aproximadamente 4 milhões de toneladas. O rápido desenvolvimento dos revestimentos em pó deve impulsionar o crescimento da demanda por enchimentos em pó.

II. Análise da aplicação de diferentes materiais em pó em revestimentos em pó

Os enchimentos em revestimentos não apenas ajudam a reduzir custos, mas também melhoram significativamente o desempenho dos produtos de revestimento. Por exemplo, os enchimentos podem melhorar a resistência ao desgaste, resistência a arranhões, resistência à corrosão e resistência à umidade do revestimento. Eles também ajudam a reduzir a flacidez do revestimento durante o processo de nivelamento de fusão.

Ao selecionar enchimentos para revestimentos em pó, fatores como densidade, desempenho de dispersão, distribuição de tamanho de partícula e pureza devem ser considerados. Geralmente, quanto maior a densidade de um enchimento, menor a cobertura que ele fornecerá no revestimento em pó. Partículas maiores tendem a se dispersar melhor do que partículas menores. O enchimento deve ser quimicamente inerte para evitar reagir com outros componentes da fórmula do pó, como pigmentos, e sua cor deve ser o mais branca possível. Materiais em pó comuns usados em revestimentos em pó incluem carbonato de cálcio, sulfato de bário, talco, pó de mica, caulim, sílica e wollastonita.

1. Aplicação de Carbonato de Cálcio em Revestimentos em Pó

O carbonato de cálcio está disponível em duas formas: carbonato de cálcio leve (carbonato de cálcio precipitado) e carbonato de cálcio pesado. Independentemente do tipo, o tamanho da partícula do carbonato de cálcio impacta significativamente o brilho do revestimento. No entanto, o carbonato de cálcio geralmente não é recomendado para uso externo devido à sua menor resistência às intempéries.

Em revestimentos em pó, o carbonato de cálcio pesado serve a vários propósitos. Ele pode substituir parcialmente o dióxido de titânio e pigmentos de cor, substituir o carbonato de cálcio leve e o sulfato de bário precipitado, prevenir a corrosão e atuar como um substituto parcial para pigmentos antiferrugem.

Quando usado em tintas arquitetônicas internas, o carbonato de cálcio pesado pode ser aplicado sozinho ou combinado com pó de talco. Comparado ao talco, o carbonato de cálcio ajuda a reduzir a taxa de pulverização, melhora a retenção de cor em tintas de cores claras e aumenta a resistência ao mofo. No entanto, sua baixa resistência a ácidos limita seu uso em revestimentos externos.

Por outro lado, o carbonato de cálcio leve tem um tamanho de partícula menor, distribuição de tamanho de partícula mais estreita e maior absorção de óleo e brilho. É particularmente útil em aplicações onde o efeito de fosqueamento máximo é necessário.

2. Aplicação de sulfato de bário em revestimentos em pó

O sulfato de bário usado em revestimentos pode ser classificado em dois tipos: natural e sintético. A forma natural é conhecida como pó de barita, e a forma sintética é chamada de sulfato de bário precipitado.

Em revestimentos em pó, o sulfato de bário precipitado melhora o nivelamento e a retenção do brilho do revestimento e tem boa compatibilidade com corantes. Ele ajuda a atingir uma espessura de revestimento ideal durante o processo de pulverização, garantindo uma alta taxa de revestimento em pó.

O pó de barita é usado principalmente em primers industriais e revestimentos intermediários automotivos que exigem alta resistência de revestimento, poder de enchimento e inércia química. Também é usado em acabamentos onde é necessário maior brilho. Devido ao seu alto índice de refração (1,637), o pó fino de barita pode funcionar como um pigmento branco translúcido, tornando-o um excelente substituto para parte do dióxido de titânio em revestimentos.

3. Aplicação de pó de mica em revestimentos em pó

O pó de mica é composto de silicatos complexos e tem partículas escamosas. É altamente valorizado por sua excelente resistência ao calor, resistência a ácidos e álcalis e seu impacto na fluidez de fusão de revestimentos em pó. O pó de mica é comumente usado em revestimentos em pó resistentes ao calor e isolantes e também pode servir como enchimento em revestimentos em pó texturizados.

Entre os diferentes tipos de mica, a sericita tem uma estrutura química semelhante à do caulim e combina as características dos minerais de mica e dos minerais de argila. Sua aplicação em revestimentos pode melhorar significativamente a resistência às intempéries e a permeabilidade à água, aumentar a adesão e a resistência e melhorar a aparência geral do revestimento. Além disso, as partículas de corante podem entrar facilmente na camada intermediária de treliça do pó de sericita, ajudando a cor a permanecer vibrante ao longo do tempo. O pó de sericita também exibe propriedades antialgas e antimofo, tornando-o um enchimento multifuncional com uma excelente relação custo-desempenho para revestimentos.

4. Aplicação de pó de talco em revestimentos em pó

O pó de talco, também conhecido como silicato de magnésio hidratado, é diretamente triturado do minério de talco. Suas partículas são cristais em forma de agulha com uma sensação oleosa, textura macia e baixa abrasividade. O talco tem boa suspensão e dispersibilidade, bem como alguma tixotropia, o que influencia significativamente a fluidez de fusão dos revestimentos em pó. É frequentemente usado em pós de textura.

O talco é um material econômico; no entanto, ele tem várias desvantagens que limitam seu uso. Por exemplo, ele tem uma alta taxa de absorção de óleo e, em aplicações que exigem baixa absorção de óleo, ele deve ser combinado com enchimentos como pó de barita, que têm baixa absorção de óleo. Além disso, sua resistência ao desgaste é relativamente baixa, então outros enchimentos devem ser adicionados quando alta resistência ao desgaste for necessária. O talco contendo outros minerais não metálicos não é adequado para revestimentos externos que exigem alta resistência às intempéries, pois os minerais de impurezas são propensos a reagir com ácidos (como chuva ácida). O talco também tem propriedades de fosqueamento, o que significa que geralmente é evitado em revestimentos de alto brilho.

5. Aplicação de sílica em revestimentos em pó

O quartzo em pó poroso, um tipo de sílica, é reconhecido por sua segurança e é amplamente usado em revestimentos em pó, incluindo revestimentos retardantes de fogo, revestimentos à prova d'água e revestimentos anticorrosivos. O baixo custo do quartzo em pó poroso permite que ele reduza o custo geral dos revestimentos em pó. Ele também substitui o sulfato de bário, reduzindo o conteúdo de bário solúvel e ajudando a atender aos padrões de proteção ambiental.

Além disso, a sílica pirogênica é comumente usada em revestimentos em pó como um agente de afrouxamento e antiaglomerante. A sílica pirogênica é um pigmento corporal multifuncional e um agente de controle de reologia eficaz em revestimentos. Em revestimentos líquidos, ela desempenha funções como espessamento, tixotropia, anti-flacidez e cobertura de bordas. Em revestimentos em pó, ela melhora a fluidez dos pós, evitando aglomeração e auxiliando na fluidização.

6. Aplicação de Caulim em Revestimentos em Pó

O caulim é usado em revestimentos em pó para melhorar a tixotropia e a antiprecipitação. O caulim calcinado, que não tem efeito nas propriedades reológicas, também pode conferir um efeito de fosqueamento, aumentar o poder de cobertura e melhorar a brancura, semelhante ao pó de talco.

O caulim normalmente tem alta absorção de água, o que o torna inadequado para melhorar a tixotropia de revestimentos ou para preparar revestimentos hidrofóbicos. O tamanho de partícula do caulim varia de 0,2 a 1 μm. O caulim com partículas maiores tem menor absorção de água e fornece um melhor efeito de fosqueamento, enquanto o caulim com partículas menores (abaixo de 1 μm) é adequado para revestimentos semibrilhantes e revestimentos internos.

O caulim pode ser dividido em caulim calcinado e caulim lavado. Geralmente, o caulim calcinado tem maior absorção de óleo, opacidade, porosidade, dureza e brilho em comparação ao caulim lavado.

7. Aplicação de microesferas de vidro ocas em revestimentos em pó

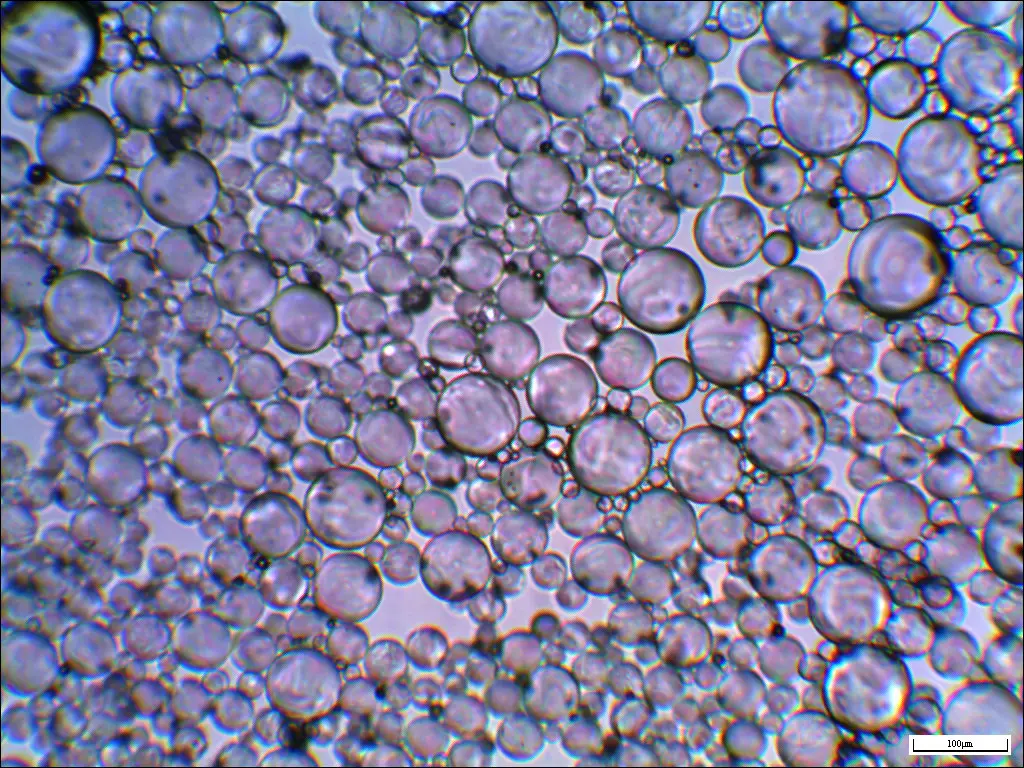

Microesferas de vidro ocas são pós esféricos minúsculos e ocos que oferecem diversas vantagens, incluindo leveza, grande volume, baixa condutividade térmica, alta resistência à compressão, isolamento, resistência à corrosão, não toxicidade, boa dispersibilidade, fluidez e estabilidade.

Em revestimentos em pó, as microesferas de vidro ocas desempenham as seguintes funções:

1) Isolamento térmico: O interior das microesferas de vidro ocas é preenchido com vácuo ou gás rarefeito, o que cria uma diferença de densidade e condutividade térmica com a resina epóxi. Essa propriedade lhes dá excelente isolamento térmico e as torna ideais para revestimentos em pó resistentes a altas temperaturas.

2) Propriedades físicas e mecânicas aprimoradas: Essas microesferas podem aumentar a dureza e a rigidez dos revestimentos em pó. No entanto, a resistência ao impacto pode diminuir, dependendo do tratamento de superfície das microesferas. Agentes de acoplamento adequados podem mitigar essa redução na resistência ao impacto.

3) Baixa absorção de óleo: A taxa de absorção de óleo das microesferas de vidro ocas varia entre 7 mg e 50 mg por 100g, dependendo do modelo. Essa baixa absorção de óleo aumenta a quantidade de enchimento no produto, reduzindo efetivamente o custo geral.

8. Aplicação de Wollastonite em Revestimentos em Pó

O principal componente da wollastonita é o silicato de cálcio, com uma densidade de 2,9 g/cm³, um índice de refração de 1,63 e uma taxa de absorção de óleo de 30-50%. Ele tem uma estrutura em forma de agulha e excelente brilho.

Em revestimentos em pó, o pó de wollastonita natural é comumente usado. Ele é processado a partir de wollastonita natural e serve como um pigmento corporal que pode substituir parte do pigmento branco, aumentando a cobertura e reduzindo o custo do revestimento. Devido à sua boa condutividade, a wollastonita é frequentemente usada em revestimentos em pó isolantes de epóxi. Além disso, a estrutura branca e em forma de agulha da wollastonita melhora as propriedades de flexão e tração dos revestimentos em pó.

III. Tendência de desenvolvimento de cargas em pó para revestimentos em pó

1. Tratamento de superfície de enchimentos em pó

Todos os enchimentos de revestimento em pó são polares, enquanto as resinas de revestimento em pó também são altamente polares. Isso pode levar à baixa compatibilidade entre os dois, afetando negativamente o processamento e o desempenho do revestimento. Para resolver isso, geralmente é necessário tratar os enchimentos em pó por meio de métodos físicos (como revestimento de superfície e adsorção) ou métodos químicos (como substituição de superfície, hidrólise, polimerização e enxerto). Esses tratamentos ajudam a reduzir significativamente o tamanho das partículas dos agregados ou a melhorar a fluidez do sistema, aprimorando o desempenho do processamento, a qualidade da superfície (como brilho e luminosidade da cor) e a resistência mecânica do revestimento.

2. Micronização de cargas em pó

Quando a proporção de resina de revestimento em pó para enchimento permanece constante, quanto menor o tamanho de partícula do enchimento, melhor o desempenho da superfície e as propriedades mecânicas do revestimento. Se o tamanho de partícula do enchimento for reduzido para uma faixa semelhante à do dióxido de titânio (0,2-0,5 μm), os aglomerados na fórmula podem ser isolados, criando centros de dispersão mais eficazes e melhorando o poder de cobertura do dióxido de titânio. Este é o princípio de separação espacial de enchimentos micronizados. Da mesma forma, os enchimentos micronizados podem reduzir a quantidade de pigmento necessária, melhorando assim a eficiência.

3. Nanotecnologia de enchimento em pó

Os nanomateriais comumente usados incluem nanodióxido de silício, nanodióxido de titânio e nanocarbonato de cálcio. Relatórios indicam que o nanodióxido de titânio aumenta a transparência, as propriedades mecânicas e a absorção ultravioleta dos revestimentos. É particularmente útil em vernizes automotivos, onde melhora significativamente a resistência às intempéries dos revestimentos em pó. No entanto, como os nanomateriais são partículas extremamente finas com alta atividade de superfície, eles são propensos à aglomeração e floculação. Portanto, o tratamento de superfície de nanoenchimentos, juntamente com métodos de adição adequados, equipamentos de dispersão e quantidades ideais, é essencial para sua aplicação bem-sucedida em revestimentos em pó. Ao projetar fórmulas de revestimento em pó, diferentes enchimentos devem ser selecionados com base nos requisitos de desempenho do produto para obter os melhores resultados.

4. Funcionalização de cargas de revestimento em pó

A tendência de desenvolvimento para revestimentos em pó funcionalizados é focada em melhorar as propriedades físicas, químicas e mecânicas dos revestimentos em áreas específicas, ou introduzir novas funções. Por exemplo, pós de caulim e wollastonita são usados para criar revestimentos em pó isolantes elétricos, que reduzem custos enquanto melhoram o isolamento elétrico. Hidróxido de alumínio e hidróxido de magnésio têm propriedades retardantes de chamas e podem ser usados para produzir revestimentos em pó retardantes de chamas. Esses enchimentos também podem controlar a reologia, melhorar a adesão, regular o brilho e aumentar o poder de cobertura. Portanto, o foco dos enchimentos em revestimentos em pó está mudando de simplesmente reduzir custos para incorporar mais pesquisa funcional, desenvolvendo novos enchimentos com excelente desempenho a baixos custos para atender às crescentes demandas da indústria de revestimentos em pó.

Conclusão

O crescimento do pó O mercado de revestimentos reflete uma mudança mais ampla em direção a soluções de revestimento ecologicamente corretas e de alto desempenho. À medida que as indústrias buscam a sustentabilidade, os revestimentos em pó oferecem uma alternativa atraente com vantagens significativas em termos de eficiência energética, custo-efetividade e impacto ecológico. Com o desenvolvimento contínuo de enchimentos em pó inovadores e tecnologias de revestimento, o futuro desta indústria parece promissor.