À l’heure actuelle, dans l’industrie minière, les grands broyeurs à boulets ont apporté des avantages tels que service La technologie de broyage du ciment permet de réduire la durée de vie et la consommation d'énergie grâce à la mise en œuvre d'une régulation de vitesse à fréquence variable. Compte tenu des pressions environnementales croissantes dans l'industrie du ciment, ce secteur a commencé à se concentrer sur la conservation de l'énergie et la réduction de la consommation. Est-il possible de transférer cette technologie au système de broyage du ciment ? Le rapport aborde cette question sous quatre aspects : le contexte de la recherche, le plan de recherche, les résultats et conclusions de la recherche, et les résultats et conclusions expérimentaux industriels liés à broyeur à boulets effet de broyage.

I. Contexte de la recherche

1. Broyeur à boulets

Domaine d'application : En raison de sa structure simple et de sa grande fiabilité, le broyeur à boulets est largement utilisé dans la métallurgie, l'industrie chimique, le ciment, la céramique, la construction et d'autres domaines majeurs.

Avantages : Sa structure est simple, sa fiabilité est élevée et son entretien est facile. Dans le domaine du broyage du ciment, sa contribution à la distribution et à la forme des particules en fait un équipement essentiel dans le processus de broyage du ciment.

Tendance : Dans l'industrie actuelle du ciment, le broyage du charbon et le concassage des matières premières sont passés des broyeurs à boulets à une combinaison de broyage semi-final par presse à rouleaux et de broyeurs à boulets. broyeur à boulets Le broyeur à boulets joue un rôle irremplaçable dans la performance du ciment. Par conséquent, il reste un composant essentiel du système de broyage du ciment. Même si la taille des équipements augmente, le broyeur à boulets continue d'occuper une place importante dans le système de broyage du ciment, aujourd'hui et à l'avenir.

Utilisation de l'énergie : En termes de conversion d'énergie, le broyeur à boulets transforme une partie de l'énergie d'entrée en énergie de surface du solide, tandis que le reste est dissipé sous forme d'énergie thermique et sonore. Par conséquent, le taux d'utilisation de l'énergie du broyeur à boulets est relativement faible.

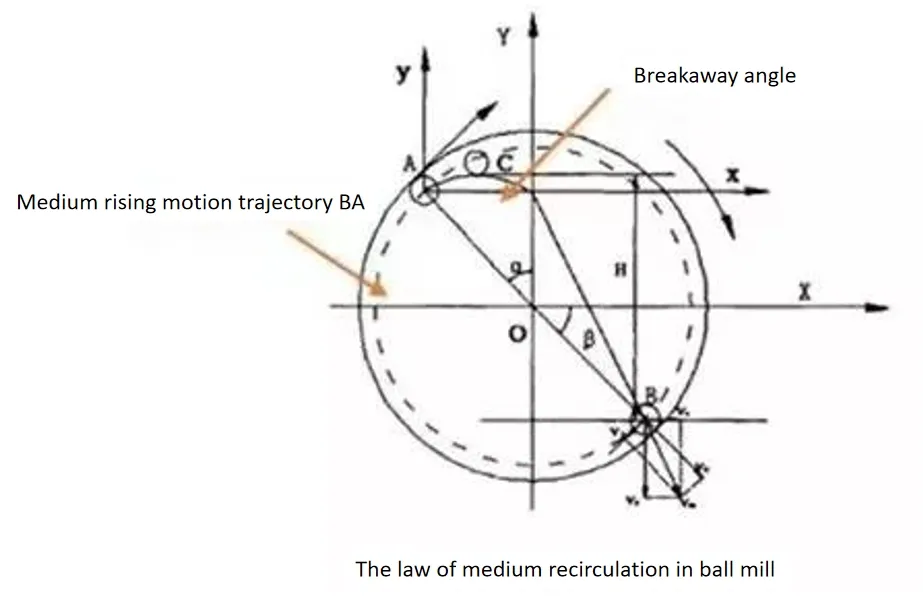

2. Vitesse

La vitesse du broyeur à boulets est fixe et repose sur la théorie selon laquelle le corps de broyage dans le broyeur a une hauteur de chute maximale, qui guide l'effet de broyage par impact. Cependant, pour optimiser l'effet de broyage du broyeur à boulets dans le système de broyage de ciment actuel, il convient de déterminer la vitesse optimale. Dans les systèmes de broyage précédents, le taux de remplissage affectait directement l'état de mouvement du milieu dans le broyeur à boulets. Ainsi, se concentrer sur le broyage nécessite également une réévaluation du taux de remplissage approprié.

3. Taux de remplissage

Dans le processus de broyage réel, le taux de remplissage affecte directement l'état de mouvement du milieu à l'intérieur du broyeur à boulets. L'impact de la vitesse sur l'effet de broyage à différents taux de remplissage mérite également d'être étudié plus en détail.

II. Établir une méthode d’évaluation adaptée

Le rapport est divisé en quatre parties : établir une méthode d'évaluation appropriée (en tenant compte de l'effet d'écrasement, de l'effet de broyage et du niveau de consommation d'énergie pour obtenir le même effet d'écrasement/broyage) ; concevoir des expériences pour étudier l'influence de la vitesse du broyeur à boulets et du taux de remplissage sur l'effet d'écrasement et l'effet de broyage ; examiner l'état de mouvement du milieu à différentes vitesses et taux de remplissage à l'aide d'un broyeur à boulets avec un capuchon d'extrémité en plexiglas transparent ; et analyser et expliquer les résultats expérimentaux à l'aide de la théorie du mouvement du milieu.

1. Méthode d'évaluation

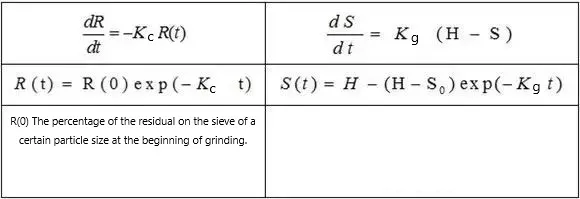

La méthode d’évaluation est basée sur le modèle de la dynamique de broyage.

Vitesse de broyage : elle est définie comme le taux de variation du pourcentage de particules grossières au fil du temps. Pendant le processus de broyage, le taux de réduction des particules d'une certaine taille est proportionnel à la teneur en particules de cette taille dans le matériau. En utilisant ce concept, une équation de dynamique de broyage a été développée : le taux de variation de la surface spécifique (S) du matériau au fil du temps. On suppose que ce taux de variation est proportionnel à la différence entre la surface spécifique actuelle du matériau et la surface spécifique cible (H). En d'autres termes, pendant le processus de broyage du broyeur à boulets, le taux de variation de la surface spécifique (S) au fil du temps est utilisé pour évaluer la vitesse de broyage.

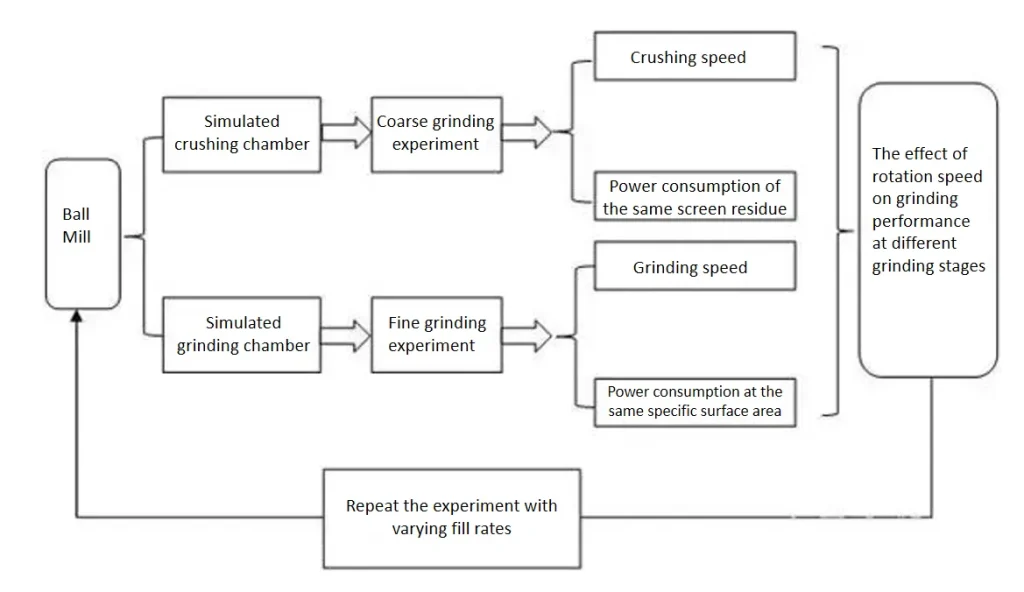

Configuration actuelle : La plupart des broyeurs à boulets ont encore deux chambres, même après le broyage semi-final par presse à rouleaux. La première chambre est destinée au broyage grossier et la deuxième chambre au broyage fin. Wu Xiaomei a installé un convertisseur de fréquence sur un petit broyeur en laboratoire pour simuler les deux chambres d'un grand broyeur à boulets et étudier l'effet de différentes vitesses de rotation sur la vitesse de broyage et la vitesse de broyage. Elle a également calculé théoriquement les niveaux de consommation d'énergie correspondant aux différentes vitesses de rotation nécessaires pour obtenir le même effet de broyage et la même surface spécifique.

Conception du programme de recherche

2. Conception de l'expérience

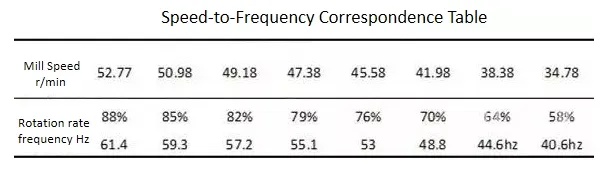

Au cours de l'expérience, deux conditions limites de taux de remplissage ont été définies et des paramètres d'essai ont été établis sur le petit broyeur d'essai. La granulométrie du corps de broyage a été étudiée dans la plage de vitesses de 58% à 88%. La granulométrie du corps de broyage était basée sur celle du grand broyeur. Pour simuler l'essai de broyage grossier, la granulométrie utilisée était celle de la deuxième chambre (bac de tête) du broyeur à boulets, comme indiqué sur la figure. Le matériau a d'abord été prélevé du bac de tête et broyé dans le concasseur de laboratoire. La résistance du matériau dans le deuxième bac est d'environ 1% du résidu de tamisage.

2.1 Effet de la vitesse de rotation sur l'effet de broyage lorsque le taux de remplissage est de 18%

2.1.1 Expérience de broyage grossier

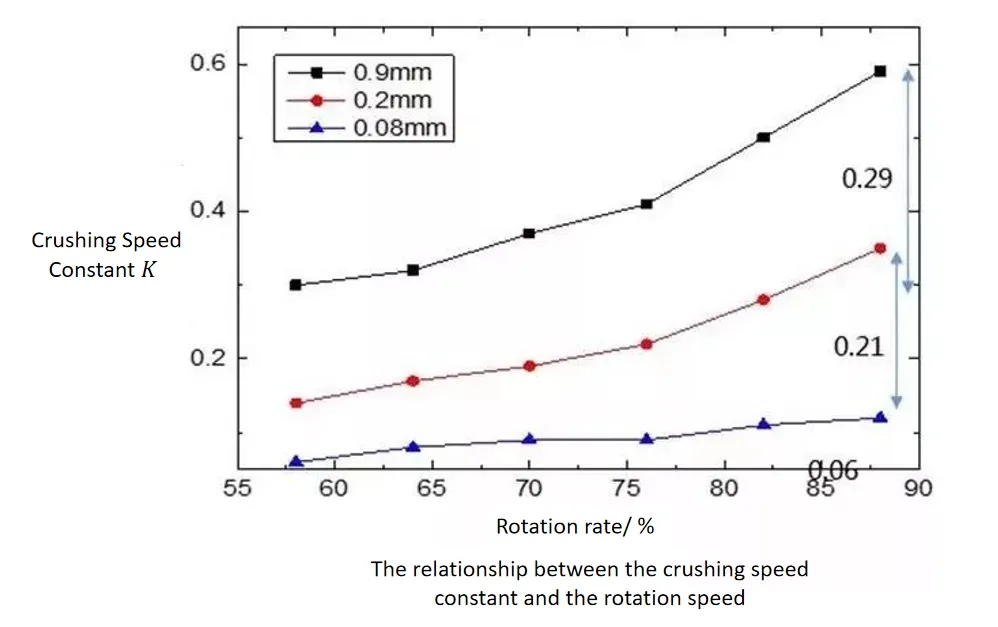

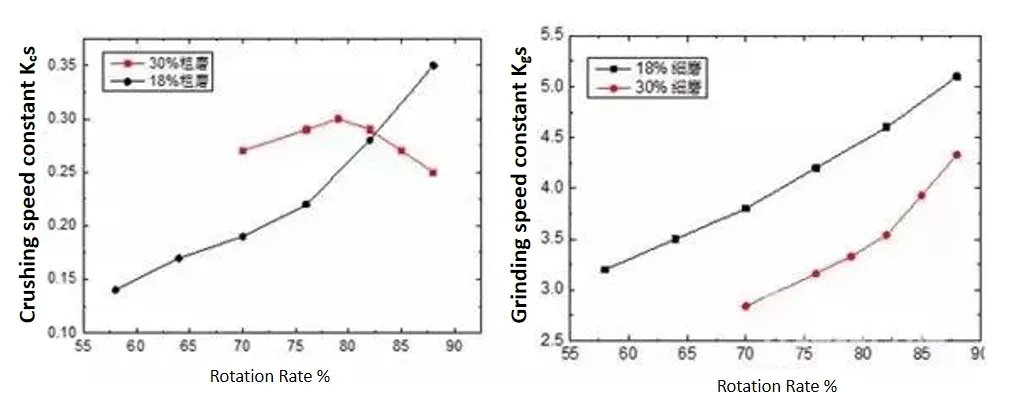

2.1.1.1 Relation entre la vitesse de rotation et la constante de vitesse d'écrasement

La relation entre la vitesse de rotation et la constante de vitesse de broyage est illustrée dans la figure. Elle montre que la valeur du résidu de tamis diminue à mesure que la vitesse de rotation augmente. Par exemple, 0,9 mm K rupture > 0,2 mm K rupture > 0,08 mm K rupture ; la vitesse de broyage des particules fines est moins sensible aux changements de vitesse de rotation que celle des particules grossières.

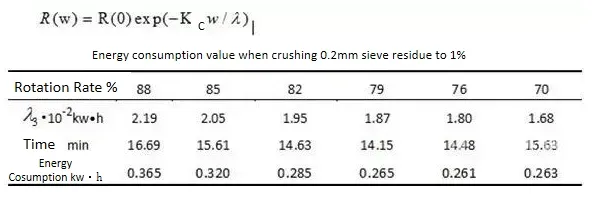

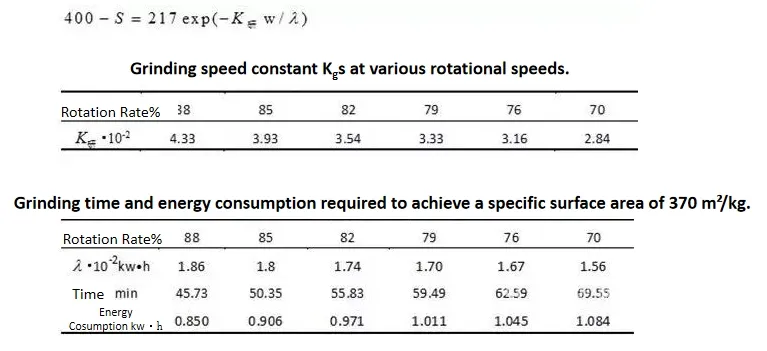

2.1.1.2 Relation entre la vitesse de rotation et la consommation d'énergie de broyage

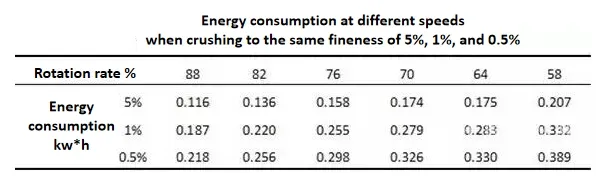

À partir de l’étude de la relation entre la vitesse de rotation et la consommation d’énergie de broyage (comme le montre la figure ci-dessous), nous observons qu’à mesure que la vitesse de rotation augmente, la constante de consommation d’énergie de broyage augmente également.

Consommation d'énergie à différentes vitesses de rotation : Pour obtenir le même résidu de tamisage, la consommation d'énergie varie en fonction des différentes vitesses de rotation. À un taux de remplissage de 18%, lorsque la vitesse de rotation augmente de 58% à 88%, la consommation d'énergie pour obtenir la même finesse diminue. De plus, plus la finesse cible est faible, plus la différence de consommation d'énergie entre les différentes vitesses de rotation est grande.

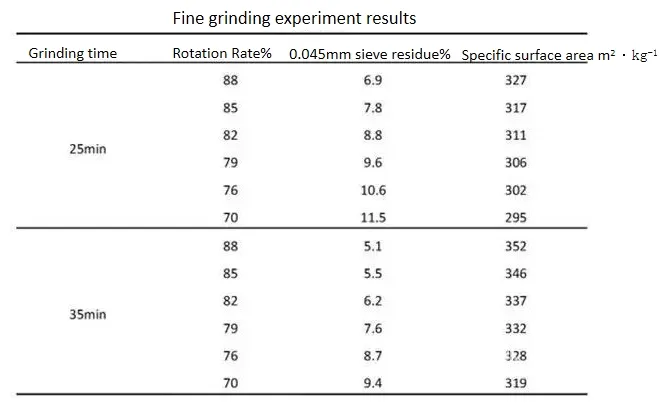

2.1.2 Expérience de broyage fin

2.1.2.1 Relation entre la vitesse de rotation et la constante de vitesse de broyage du matériau

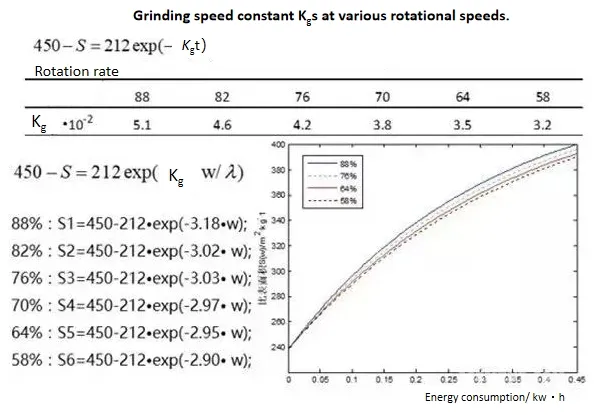

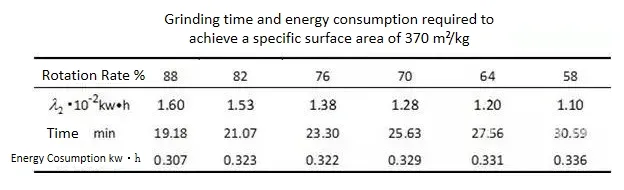

À mesure que la vitesse de rotation augmente, la constante de vitesse de broyage augmente également, ce qui indique un effet de broyage amélioré. En intégrant le paramètre énergétique dans l'équation, nous déterminons la relation entre la surface spécifique et la vitesse de broyage.

2.1.2.2 Relation entre la vitesse de rotation et la consommation d'énergie de broyage

Lorsque le taux de remplissage est de 18%, lorsque la vitesse de rotation augmente de 58% à 88%, la consommation d'énergie de broyage nécessaire pour obtenir la même surface spécifique diminue. La différence de consommation d'énergie entre les différentes vitesses de rotation devient plus importante à mesure que la surface spécifique cible augmente.

2.2 Effet de la vitesse de rotation sur l'effet de broyage à un taux de remplissage de 30%

2.2.1 Expérience de broyage grossier

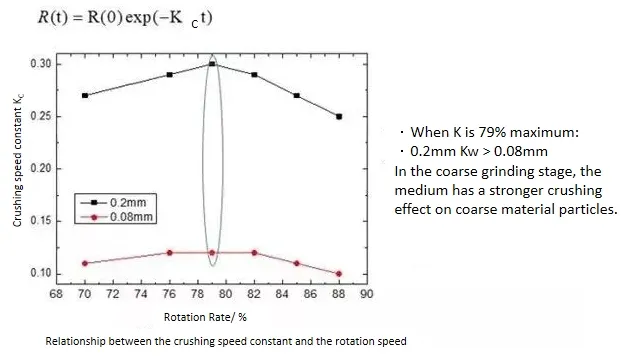

2.2.1.1 Relation entre la vitesse de rotation et la vitesse d'écrasement

La valeur de K est la plus élevée à 79% ; 0,2 mm K > 0,08 mm K. Pendant l'étape de broyage grossier, le milieu présente un effet d'écrasement plus fort sur les particules de matériau grossières.

2.2.1.2 Relation entre la vitesse de rotation et la consommation d'énergie de broyage

À un taux de remplissage de 30%, la consommation d'énergie de broyage augmente à mesure que la vitesse de rotation passe de 70% à 88%. La consommation d'énergie est relativement faible entre 70% et 79%, atteignant son minimum à 76%. Lorsque la vitesse de rotation est trop faible, le temps de broyage est prolongé. La vitesse de rotation optimale se situe entre 76% et 79%.

2.2.2 Expérience de broyage fin

2.2.2.1 Relation entre la vitesse de rotation, la constante de vitesse de meulage et la consommation d'énergie de meulage

À un taux de remplissage de 30%, à mesure que la vitesse de rotation augmente de 70% à 88%, la constante de vitesse de broyage augmente et la consommation d'énergie de broyage diminue. Par conséquent, l'effet de broyage global s'améliore à des vitesses de rotation plus élevées.

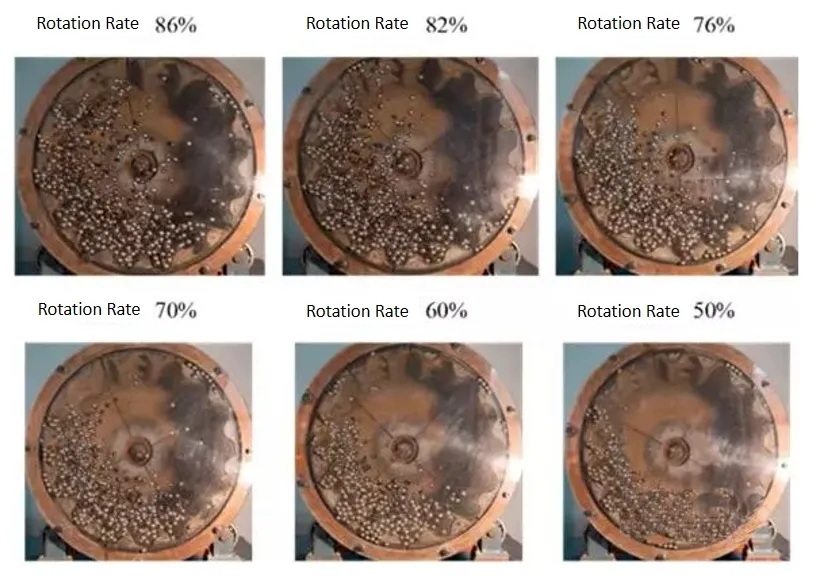

3. Le mouvement du milieu à différentes vitesses de rotation et taux de remplissage

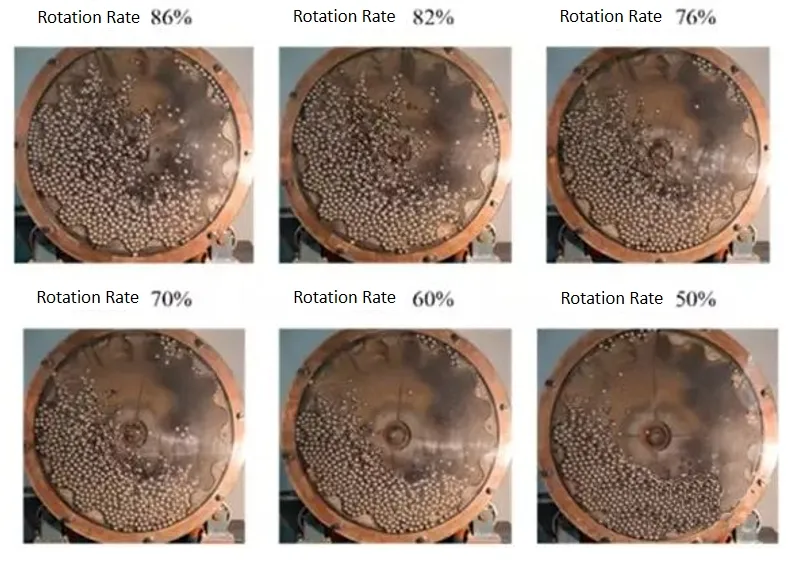

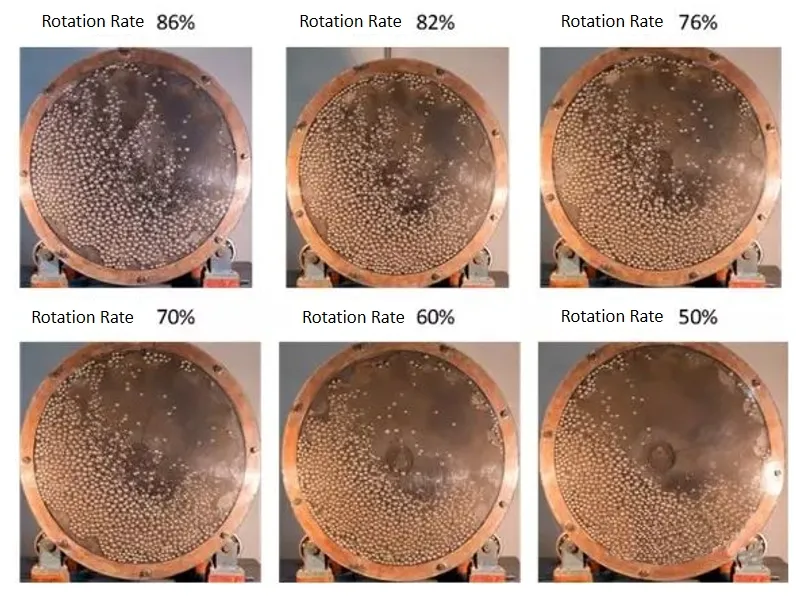

À mesure que la vitesse de rotation augmente, la quantité de milieu effectuant un mouvement de chute augmente également (comme le montrent les figures ci-dessous).

3.1 Mécanisme d'influence du taux de remplissage sur l'effet de broyage

Lorsque le taux de remplissage est de 18%, l'effet de broyage est meilleur que lorsqu'il est de 30%. En raison de l'influence du glissement relatif, la courbe du taux de remplissage de 18% se décale vers la gauche dans son ensemble.

Dans l’ensemble, l’effet de broyage à un taux de remplissage de 18% est supérieur à celui à un taux de remplissage de 30%.

III. Conclusion

Les conclusions suivantes peuvent être tirées des expériences :

1. Quand le taux de remplissage est de 18%, à mesure que la vitesse de rotation augmente de 58% à 88%, la consommation d'énergie pour atteindre la même finesse diminue et la consommation d'énergie pour atteindre la même surface spécifique diminue également. La différence de consommation d'énergie entre les différentes vitesses de rotation devient plus prononcée à mesure que la finesse cible diminue et que la surface spécifique cible augmente.

2. Quand le taux de remplissage est de 30%, à mesure que la vitesse de rotation augmente de 70% à 88%, la constante de vitesse de broyage augmente initialement puis diminue, montrant une tendance parabolique. Pendant ce temps, la consommation d'énergie de broyage augmente. À un taux de remplissage de 76%-79%, la constante de vitesse de broyage est plus élevée et la consommation d'énergie de broyage est plus faible. La constante de vitesse de broyage augmente et la consommation d'énergie de broyage diminue. La vitesse de rotation optimale pour le meilleur effet de broyage est supérieure à celle pour le meilleur effet de broyage.

3. L'énergie d'impact normale est le principal facteur affectant l'effet d'écrasement. Lorsque la vitesse de rotation est inférieure à 79%-82%, l'énergie d'impact normale est le principal facteur influençant l'effet de meulage. Au-dessus de cette plage, l'énergie de meulage tangentiel devient le principal facteur affectant l'effet de meulage.

4. Comme le taux de remplissage augmente, la distance de chute du milieu du broyeur à boulets diminue et l'énergie qu'il transporte diminue également. La zone péristaltique en forme de rein à des taux de remplissage élevés est plus grande qu'à des taux de remplissage faibles. À la même vitesse, les effets de concassage et de broyage sont meilleurs à un taux de remplissage faible par rapport à un taux de remplissage élevé.

IV. Résultats et conclusions des expériences industrielles

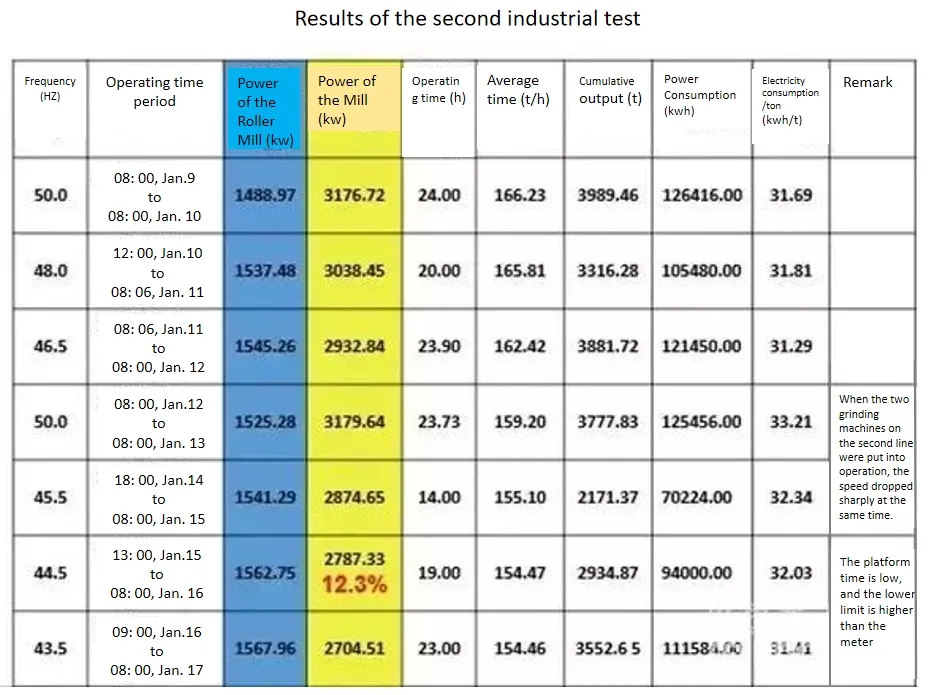

L'expérience a été réalisée en utilisant une régulation de vitesse par conversion de fréquence sur un grand broyeur d'une entreprise du Guangdong. La configuration était un système de broyage semi-final à presse à rouleaux combiné à un broyeur à boulets à circuit ouvert. En raison de problèmes de vibrations importants avec les équipements de broyage à grande échelle, seule cette machine a été utilisée pour la réduction de la vitesse. Au total, trois expériences ont été réalisées.

La configuration du système de broyage de ciment #5 de la société est la suivante : une presse à rouleaux Φ1,7×1,1m (avec une puissance configurée de 1800 kW) + un système de broyage semi-final à sélecteur de poudre de type V1000 + un broyeur à boulets à circuit ouvert (avec une puissance configurée de 3550 kW). Le diamètre intérieur effectif du broyeur à boulets est de 4,08 m, la longueur effective du bac de tête est de 3,5 m et la longueur effective du bac de queue est de 8,6 m.

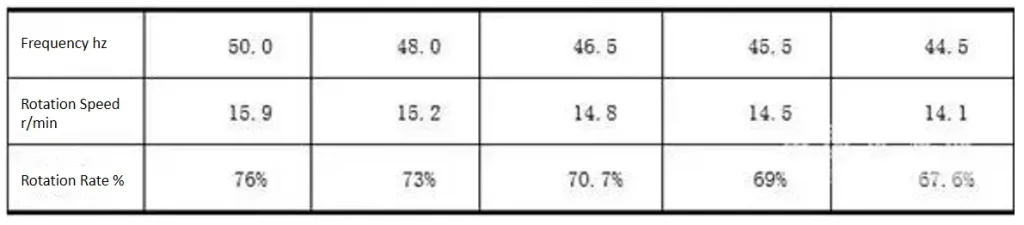

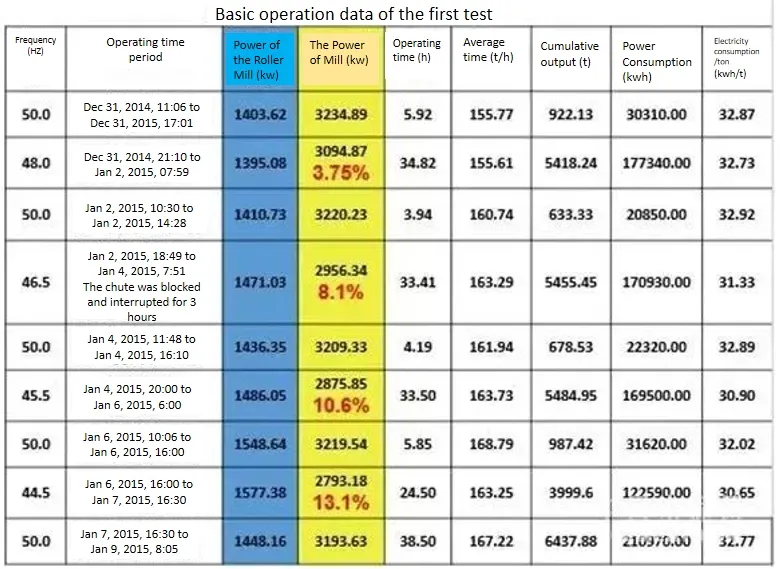

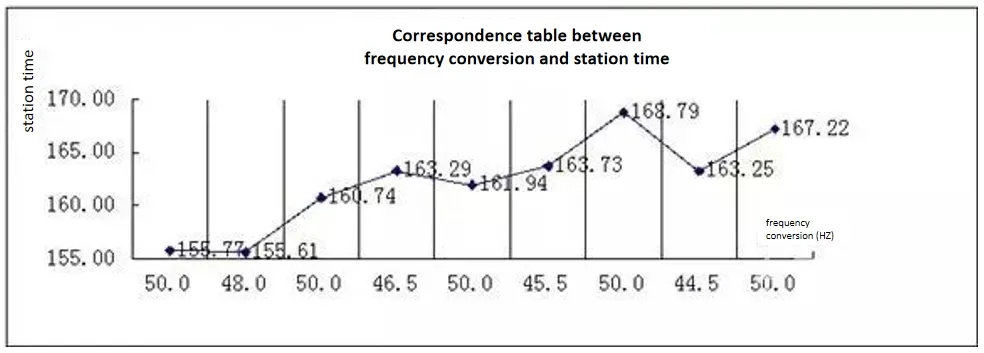

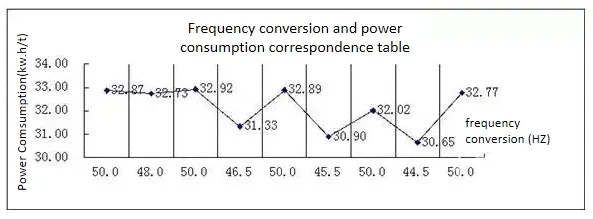

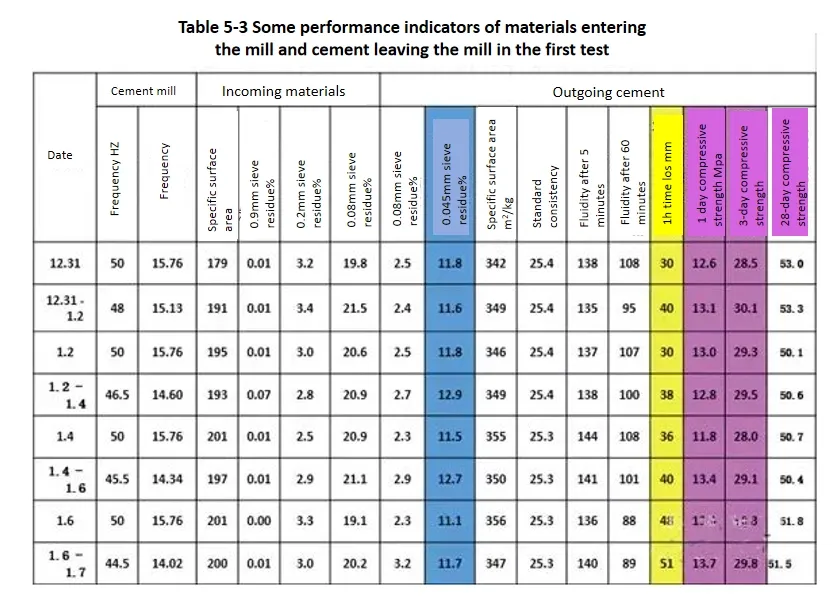

Les premières données de test industriel (comme indiqué ci-dessous) :

Résumé des essais industriels pour le système de broyage combiné de broyeur à rouleaux semi-fini + broyeur à boulets à circuit ouvert

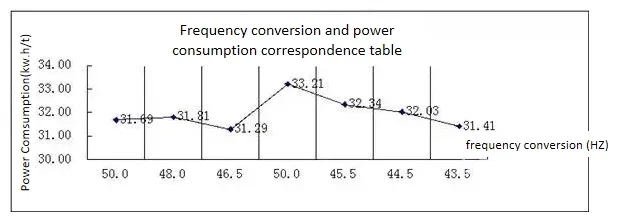

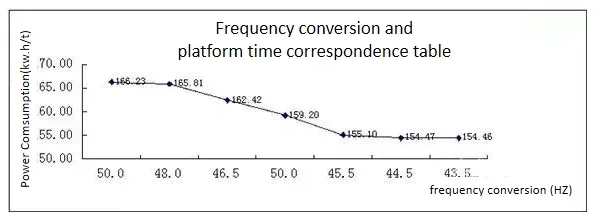

1. Dans le système de broyage combiné presse à rouleaux semi-finale + broyeur à boulets à circuit ouvert existant, la mise en œuvre d'une conversion de fréquence et d'une réduction de vitesse sur le broyeur à ciment réduit considérablement sa puissance de fonctionnement. Ce réglage augmente le rapport de puissance de fonctionnement de la presse à rouleaux sur le broyeur à boulets et permet de réaliser des économies d'énergie notables. La vitesse du broyeur à ciment a été modulée de 50 Hz à 44,5 Hz, ce qui a entraîné une réduction de 12% de la puissance de fonctionnement du broyeur à boulets, une diminution de 3,5% à 6,2% de la consommation d'énergie par tonne de ciment et une réduction de 1 à 1,5 kWh par tonne de ciment. Bien que la production unitaire ait légèrement diminué, la distribution des particules du produit a montré une tendance à s'élargir, la résistance initiale a légèrement augmenté et les propriétés physiques sont restées largement inchangées, répondant aux exigences de contrôle qualité de l'entreprise.

2. Importance directrice pour le système de broyage industriel du ciment : la vitesse optimale pour le meilleur effet de broyage est supérieure à celle pour le meilleur effet de concassage. Le broyeur industriel est réglé sur une vitesse de 76% pour le meilleur effet de concassage. Envisagez d'utiliser la technologie de conversion de fréquence pour augmenter la vitesse du broyeur à boulets, réduire le taux de remplissage du broyeur à boulets ou remplacer les supports de broyage par des options à plus faible densité. Cette approche peut améliorer l'utilisation globale de l'énergie de broyage et renforcer l'effet d'économie d'énergie. Des recherches plus poussées sur la combinaison de billes en céramique comme supports de broyage avec la conversion de fréquence du broyeur à ciment peuvent également être bénéfiques.

Si vous avez d'autres questions sur le broyage à boulets, veuillez contacter Épique équipe technique pour plus d'informations.