Le mastic est une substance utilisée pour bloquer le passage des fluides à travers les ouvertures des matériaux, un type de joint mécanique. Dans la construction de bâtiments, le mastic est synonyme de calfeutrage et sert également à bloquer la transmission de la poussière, du son et de la chaleur.

La résistance des prépolymères d'étanchéité n'est pas très élevée, il faut donc ajouter des charges ayant certains effets de renforcement. Les charges courantes comprennent le carbonate de calcium, la poudre de quartz, le noir de carbone, le dioxyde de titane, l'hydroxyde d'aluminium, le talc, le kaolin, l'argile et d'autres. Parmi celles-ci, les charges de carbonate de calcium présentent de nombreux avantages. Elles présentent de multiples classifications granulométriques, diverses méthodes de traitement de surface, une blancheur élevée, une technologie de production mature et un prix bas. Par rapport aux autres charges, c'est la plus utilisée.

Carbonate de calcium dans les produits d'étanchéité

Les avantages du carbonate de calcium dans les produits d'étanchéité sont qu'il peut augmenter le volume du produit d'étanchéité et améliorer sa résistance à la traction, résistance à l'usure, résistance à la déchirure, dureté, etc. La quantité de carbonate de calcium ajoutée peut représenter 10% à 70% de l'ensemble de la formulation du mastic. En raison de la grande quantité de carbonate de calcium utilisée dans les mastics, l'industrie des mastics a également augmenté les exigences des produits à base de carbonate de calcium. Une qualité stable, de faibles fluctuations dans divers indicateurs de performance, un bon effet de renforcement et des performances de traitement, un prix approprié et la capacité de générer certains avantages économiques sont tous très importants.

Actuellement, le carbonate de calcium national a progressivement surmonté diverses difficultés techniques et remplacé les produits de carbonate de calcium importés par des produits d'excellente qualité. Le développement du domaine des produits d'étanchéité a favorisé la croissance de l'ensemble de l'industrie du carbonate de calcium. Les deux industries se complètent et sont étroitement liées.

Différences entre le carbonate de calcium

Il existe trois principaux types de produits à base de carbonate de calcium : le carbonate de calcium nano, le carbonate de calcium léger et le carbonate de calcium lourd. Le personnel de recherche et développement doit faire des choix raisonnables en fonction des exigences de performance du produit d'étanchéité. Lors de la préparation de produits d'étanchéité de nivellement tels que des composés d'enrobage, le carbonate de calcium avec une grande granulométrie et une bonne fluidité peut être sélectionné. Pour les produits d'étanchéité ayant des exigences élevées en matière de thixotropie, le carbonate de calcium avec une petite granulométrie et un traitement de surface peut être choisi. Lors de la préparation de produits d'étanchéité à haute dureté, la quantité de carbonate de calcium ajoutée peut être augmentée de manière appropriée. Pour améliorer les propriétés d'extrusion, le carbonate de calcium nano et le carbonate de calcium lourd peuvent être utilisés en combinaison.

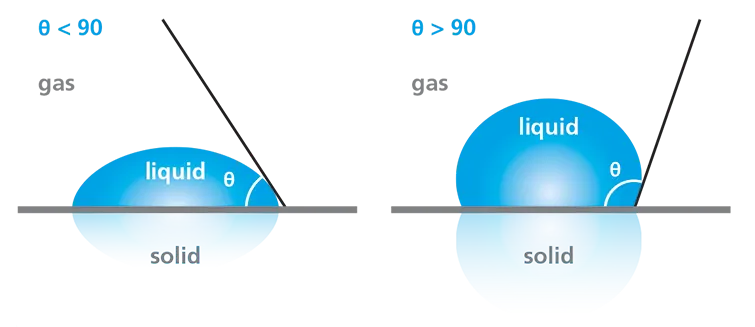

De plus, les différences de taille des particules, de valeur d'absorption d'huile, de teneur en humidité, de méthode d'activation de surface et de sélection d'activateur peuvent entraîner des variations significatives dans les propriétés physiques et mécaniques des produits d'étanchéité. Par exemple, en étudiant l'effet du carbonate de calcium sur les performances d'un mastic silicone à deux composants, nous pouvons fournir des informations de référence précieuses pour la sélection du carbonate de calcium dans les produits d'étanchéité.

Les mastics silicones sont divisés en deux composants : la colle de base (composant A) et l'agent de durcissement (composant B).

Composant A : Ajoutez 120 parties de caoutchouc de silicone 107 et 100 parties de carbonate de calcium à un mélangeur planétaire double et bien mélanger. Ensuite, transférez le mélange dans un récipient propre et fermez-le hermétiquement.

Composante B : Ajoutez l'agent de durcissement dans un mélangeur planétaire double, mélangez bien, puis transférez-le dans un tube en plastique propre et fermez hermétiquement.

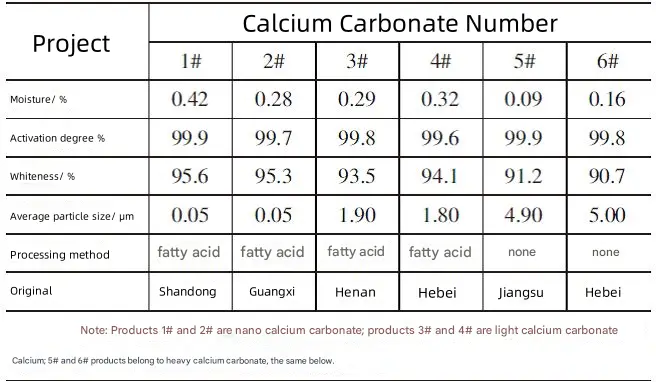

Des informations détaillées sur les produits à base de carbonate de calcium de six fabricants sont présentées ci-dessous :

Tableau 1 : Informations détaillées sur les produits à base de carbonate de calcium de différents fabricants.

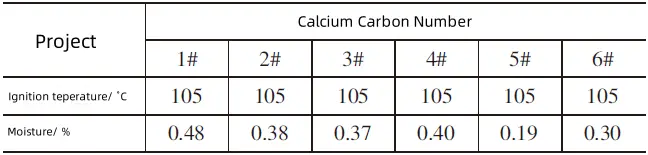

Teneur en humidité du carbonate de calcium

Les résultats des tests de teneur en humidité des produits à base de carbonate de calcium de différents fabricants sont présentés dans le tableau 2.

Tableau 2 : Teneur en humidité des produits à base de carbonate de calcium de différents fabricants

Comme le montre le tableau 2, la teneur en humidité de tous les échantillons de carbonate de calcium détectés après leur entrée dans l'usine est dans une certaine mesure supérieure à la valeur fournie par le fabricant. Cela est dû au fait que le carbonate de calcium absorbe facilement l'humidité pendant le transport. Lorsque l'absorption d'humidité atteint un certain niveau, une structure de réseau microscopique locale avec du carbonate de calcium comme nœud se forme. En cas de conditions sévères cas, une microstructuration locale et une concentration de contraintes peuvent se produire dans le mastic, ce qui entraîne la formation d'un grand nombre de « particules » fines uniformément réparties, qui se manifestent par un rétrécissement ou des saillies locales. Par conséquent, lors de la production du mastic, un processus de déshydratation est nécessaire dans la phase de mélange. Pour les mastics durcissant à l'humidité, le carbonate de calcium doit être séché avant l'incorporation pour éviter d'affecter la stabilité au stockage du mastic.

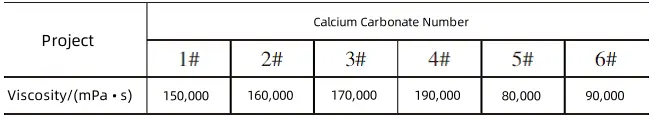

Effet de différents carbonates de calcium sur la viscosité du mastic

Après avoir placé le composant d'étanchéité A préparé dans des conditions standard pendant 24 heures, sa viscosité a été testée à l'aide d'un viscosimètre rotatif. Les résultats du test sont présentés dans le tableau 3.

Tableau 3 : Viscosité du composant A

Le tableau 3 montre que pour les produits à base de carbonate de calcium ayant des tailles de particules similaires, la viscosité des produits d'étanchéité fabriqués à partir de ces produits est également similaire. Parmi les 6 produits d'étanchéité, la viscosité des produits d'étanchéité fabriqués à partir de carbonate de calcium 5# et 6# est légèrement inférieure, ce qui est dû aux tailles de particules plus grandes des deux.

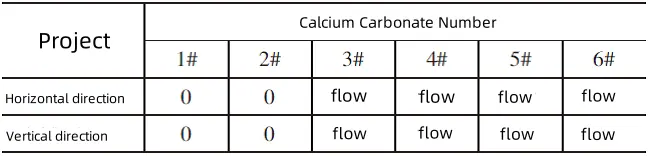

Effet de différents carbonates de calcium sur la fluidité des mastics

Les résultats des tests de fluidité des produits d’étanchéité sont présentés dans le tableau 4.

Tableau 4 Fluidité du produit d'étanchéité

D'après les résultats du tableau 4, on peut voir que les mastics préparés avec du carbonate de calcium 1# et 2# ne coulent pas, tandis que les mastics préparés avec du carbonate de calcium 3#-6# présentent tous une bonne fluidité. En d'autres termes, les mastics fabriqués avec du carbonate de calcium nano ont une bonne thixotropie, tandis que ceux fabriqués avec du carbonate de calcium léger et lourd ont de bonnes propriétés de nivellement. Ainsi, la taille des particules de carbonate de calcium détermine la thixotropie et les propriétés de nivellement du mastic.

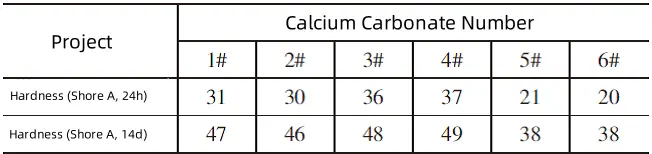

Effet de différents carbonates de calcium sur la dureté du mastic

Les résultats du test de dureté du produit d’étanchéité sont présentés dans le tableau 5.

Tableau 5 Dureté du mastic

Effet de différents carbonates de calcium sur les propriétés mécaniques des mastics dans des conditions standard

Les données présentées dans le tableau 5 montrent que les mastics préparés à l'aide de carbonate de calcium lourd 5# et 6# présentent une dureté inférieure, tandis que ceux préparés à partir de carbonate de calcium 1#-4# présentent une dureté supérieure. Cette différence peut être attribuée au traitement de surface du carbonate de calcium. Le carbonate de calcium traité avec des acides gras forme de nombreux points de réticulation physique, augmentant ainsi la dureté du mastic obtenu. En revanche, le carbonate de calcium lourd, qui ne subit pas de traitement de surface, influence la dureté du mastic en fonction de sa dureté intrinsèque.

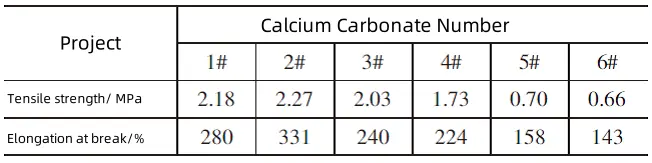

Propriétés mécaniques des produits d'étanchéité dans des conditions standard

Français Les composants A et B du mastic ont été mélangés dans un rapport massique de 12 : 1 et laissés durcir pendant 14 jours dans des conditions standard [température : (23 ± 2) °C, humidité relative : (50 ± 5)%]. Une feuille d'une épaisseur de (2,0 ± 0,2) mm a été formée après mélange. Les propriétés mécaniques, y compris la résistance à la traction et l'allongement à la rupture, ont ensuite été testées conformément à la norme GB/T 528-2009. De plus, des tests à haute et basse température ont été réalisés pour évaluer les performances du mastic dans des conditions extrêmes. Pour l'essai à haute température, l'échantillon a été placé dans un four à 90 °C pendant 168 heures, suivi d'un essai de traction. Pour l'essai à basse température, l'échantillon a été soumis à -30 °C pendant 168 heures avant l'essai de traction.

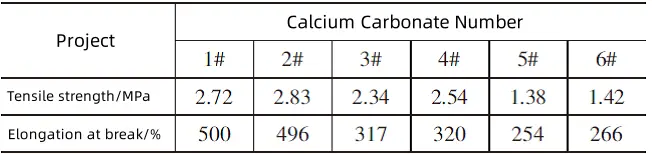

Tableau 6 Les résultats des essais de propriétés mécaniques dans des conditions standard sont résumés

Résistance à la traction et allongement à la rupture des mastics fabriqués à partir de différents carbonates de calcium

Comme le montre le tableau 6, les six types de mastics silicones fabriqués à partir de différents carbonates de calcium présentent une résistance à la traction et un allongement à la rupture variables après vulcanisation. Plus précisément :

- La résistance à la traction et l’allongement à la rupture des mastics fabriqués avec du carbonate de calcium 1# et 2# sont similaires.

- La résistance à la traction et l’allongement à la rupture des mastics fabriqués avec du carbonate de calcium 3# et 4# sont également comparables.

- La résistance à la traction et l’allongement à la rupture des mastics fabriqués avec du carbonate de calcium 5# et 6# sont proches l’une de l’autre.

Les carbonates de calcium 1# et 2# sont de taille nanométrique, avec des tailles de particules d'environ 50 nm et une grande surface spécifique. Ces carbonates de calcium nanométriques ont de nombreux points de contact (sites de renforcement) avec la matrice polymère du mastic, facilitant de fortes interactions à l'interface moléculaire. Cela améliore la ténacité, la résistance aux chocs et la résistance à la déchirure du mastic en empêchant la propagation des fissures, en générant des bandes de cisaillement et en absorbant l'énergie, améliorant ainsi à la fois la résistance à la traction et l'allongement.

Les carbonates de calcium 3# et 4# sont des poudres légères actives de la taille d'un micron, avec une surface spécifique légèrement inférieure à celle des carbonates de calcium nano. Leur effet de renforcement est similaire, mais légèrement moins efficace que celui du carbonate de calcium nano, en raison du nombre réduit de points de renforcement.

Les carbonates de calcium 5# et 6# sont des poudres de calcium lourdes actives avec une surface spécifique nettement plus petite que les carbonates de calcium nano et légers actifs. Ces poudres offrent le moins de points de renforcement, ce qui se traduit par la résistance à la traction et l'allongement à la rupture les plus faibles, ainsi que l'effet de renforcement le plus faible.

Propriétés mécaniques du mastic dans des conditions de température élevée de 90 ℃

Les résultats des tests des propriétés mécaniques du mastic dans des conditions de température élevée de 90 ℃ sont présentés dans le tableau 7.

Tableau 7 Propriétés mécaniques du mastic dans des conditions de température élevée de 90 ℃

Après un traitement à haute température à 90 °C, la résistance à la traction et l'allongement à la rupture du mastic sont considérablement réduits. Parmi tous, ceux fabriqués avec du carbonate de calcium nano 1# et 2# présentent les diminutions de résistance et d'allongement les plus importantes. Cela est attribué à la grande surface spécifique du carbonate de calcium nano, qui se traduit par une zone de chauffage plus grande. Par conséquent, son effet de renforcement est plus sensible au traitement à haute température, ce qui entraîne une plus grande réduction des propriétés mécaniques.

Propriétés mécaniques des mastics dans des conditions de basse température de -30°C

Les résultats des essais sur les propriétés mécaniques des mastics dans des conditions de basse température de -30°C sont présentés dans le tableau 8. Par rapport aux conditions standard, la résistance à la traction et l'allongement à la rupture de plusieurs mastics ont augmenté à des degrés divers. Les raisons de ce résultat inattendu méritent d'être étudiées et confirmées plus en détail.

Tableau 8 Propriétés mécaniques du mastic à basse température de 30 ℃

Conclusion

Différents types de carbonate de calcium ont des effets distincts sur les performances des produits d’étanchéité. Carbonate de calcium nanométrique, avec sa petite taille de particule, offre le meilleur renforcement, ce qui donne des produits d'étanchéité. Il a également une excellente thixotropie et la résistance à la traction et l'allongement à la rupture les plus élevés. Le carbonate de calcium léger et le carbonate de calcium lourd, avec des tailles de particules légèrement plus grandes, offrent un renforcement moins efficace que le carbonate de calcium nano. Mais les produits d'étanchéité fabriqués à partir de ceux-ci présentent une bonne fluidité. Les produits d'étanchéité fabriqués à partir de carbonate de calcium léger ont la dureté la plus élevée. Ceux fabriqués à partir de carbonate de calcium lourd ont la dureté la plus faible.

Les traitements à haute et basse température affectent les propriétés mécaniques des mastics silicones. Après une exposition à haute température, la résistance à la traction et l'allongement des mastics fabriqués à partir de différents carbonates de calcium diminuent. Inversement, après une exposition à basse température, ces propriétés augmentent pour les différents types de mastics à base de carbonate de calcium.