À l'ère de la protection de l'environnement et de la transformation de l'industrie des revêtements, le développement de revêtements respectueux de l'environnement est devenu un choix inévitable pour les entreprises. Cependant, les revêtements respectueux de l'environnement ne se limitent pas aux revêtements à base d'eau. Si les entreprises se précipitent pour développer des revêtements à base d'eau, l'homogénéité des produits se produira inévitablement. Outre les revêtements à base d'eau, les revêtements à haute teneur en solides, les revêtements sans solvant et les revêtements en poudre sont également des options respectueuses de l'environnement et devraient devenir des orientations de développement clés pour l'industrie des revêtements. Selon un rapport de recherche, la région Asie-Pacifique devrait connaître la plus forte croissance en valeur et en volume du marché des revêtements en poudre de 2017 à 2022. La technologie des revêtements en poudre évolue rapidement pour répondre à la demande du marché. Sous l'impulsion des forces du marché, la recherche sur l'application de différents matériaux en poudre dans les revêtements devient de plus en plus importante.

I. Aperçu des revêtements en poudre

1. Introduction aux revêtements en poudre

Les peintures en poudre ont été créées dans les années 1950 comme une alternative écologique avec une teneur en solides de 100% et sans composés organiques volatils (COV). Les peintures en poudre offrent plusieurs avantages : économies d'énergie, réduction de la pollution, mise en œuvre simple, facilité d'automatisation industrielle et excellentes performances de revêtement.

Les revêtements en poudre sont fabriqués à partir d'une combinaison de polymères, pigments, charges et additifs. Comme ils ne libèrent pas de solvants volatils, ils sont respectueux de l'environnement et offrent une protection écologique supérieure. Les revêtements en poudre peuvent former des couches plus épaisses en une seule application, augmentant ainsi l'efficacité de la production. Ils offrent également d'excellentes propriétés mécaniques, une résistance à la corrosion chimique et des finitions de haute qualité. L'utilisation de revêtements en poudre permet d'économiser à la fois de l'énergie et des ressources, avec un taux d'utilisation aussi élevé que 99%. Ces revêtements sont sûrs à utiliser et économiquement efficaces. En tant que solution sans solvant, les revêtements en poudre s'alignent sur les principes « quatre E » mondialement populaires : économie, protection de l'environnement, efficacité et excellentes performances.

2. Aperçu du marché des revêtements en poudre

La demande croissante d'appareils électriques et de véhicules légers s'accompagne d'une demande croissante de revêtements en poudre. La demande croissante des industries de terminaux des pays développés et émergents a contribué à la croissance du marché des revêtements en poudre. Selon le cabinet d'études de marché Markets and Markets, le marché mondial des revêtements en poudre devrait atteindre 134,9 milliards de dollars d'ici 2022, avec un taux de croissance annuel composé (TCAC) de 6,751 milliards de dollars de 2017 à 2022.

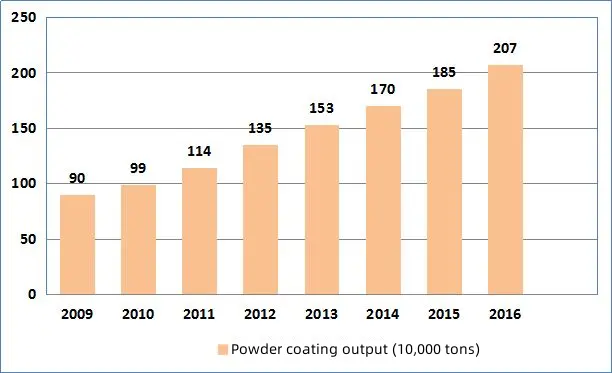

En raison de plusieurs facteurs, notamment l'urbanisation rapide et la croissance des secteurs du logement, de la construction et de l'automobile, la demande de revêtements en poudre en Chine a augmenté plus rapidement que dans tout autre pays. En 2016, la production de l'industrie chinoise des revêtements en poudre a atteint 2,07 millions de tonnes, ce qui en fait le plus grand marché mondial pour les revêtements en poudre.

Figure 1 : Évolution de la production de l'industrie chinoise des revêtements en poudre de 2009 à 2016 (unité : 10 000 tonnes)

En termes de production, les revêtements en poudre représentent actuellement environ 111 TP3T de la production totale de revêtements en Chine. Selon le « 13e Plan quinquennal », la production totale de l'industrie des revêtements devrait augmenter à environ 22 millions de tonnes d'ici 2020. Les revêtements rentables et respectueux de l'environnement devraient représenter 571 TP3T de la production totale. D'ici 2020, la part des revêtements en poudre devrait atteindre environ 181 TP3T, avec une production d'environ 4 millions de tonnes. Le développement rapide des revêtements en poudre ne peut qu'entraîner une croissance de la demande de charges en poudre.

II. Analyse de l'application de différents matériaux en poudre dans les revêtements en poudre

Les charges dans les revêtements permettent non seulement de réduire les coûts, mais aussi d'améliorer considérablement les performances des produits de revêtement. Par exemple, les charges peuvent améliorer la résistance à l'usure, aux rayures, à la corrosion et à l'humidité du revêtement. Elles aident également à réduire l'affaissement du revêtement pendant le processus de nivellement à chaud.

Lors de la sélection des charges pour les revêtements en poudre, des facteurs tels que la densité, la performance de dispersion, la distribution granulométrique et la pureté doivent être pris en compte. En général, plus la densité d'une charge est élevée, plus la couverture qu'elle fournira dans le revêtement en poudre sera faible. Les particules plus grosses ont tendance à mieux se disperser que les particules plus petites. La charge doit être chimiquement inerte pour éviter de réagir avec d'autres composants de la formule en poudre, tels que les pigments, et sa couleur doit être aussi blanche que possible. Les matériaux en poudre couramment utilisés dans les revêtements en poudre comprennent le carbonate de calcium, le sulfate de baryum, le talc, la poudre de mica, le kaolin, la silice et la wollastonite.

1. Application du carbonate de calcium dans les revêtements en poudre

Le carbonate de calcium est disponible sous deux formes : le carbonate de calcium léger (carbonate de calcium précipité) et le carbonate de calcium lourd. Quel que soit le type, la taille des particules de carbonate de calcium a un impact significatif sur la brillance du revêtement. Cependant, le carbonate de calcium n'est généralement pas recommandé pour une utilisation en extérieur en raison de sa faible résistance aux intempéries.

Dans les revêtements en poudre, le carbonate de calcium lourd remplit plusieurs fonctions. Il peut remplacer partiellement le dioxyde de titane et les pigments de couleur, remplacer le carbonate de calcium léger et le sulfate de baryum précipité, prévenir la corrosion et agir comme substitut partiel des pigments antirouille.

Lorsqu'il est utilisé dans les peintures architecturales intérieures, le carbonate de calcium lourd peut être appliqué seul ou combiné avec de la poudre de talc. Comparé au talc, le carbonate de calcium aide à réduire le taux de poudrage, améliore la rétention de la couleur dans les peintures de couleur claire et augmente la résistance à la moisissure. Cependant, sa faible résistance aux acides limite son utilisation dans les revêtements extérieurs.

Le carbonate de calcium léger, en revanche, présente une taille de particules plus petite, une distribution granulométrique plus étroite et une absorption d'huile et une brillance supérieures. Il est particulièrement utile dans les applications où un effet mat maximal est requis.

2. Application du sulfate de baryum dans les revêtements en poudre

Le sulfate de baryum utilisé dans les revêtements peut être classé en deux types : naturel et synthétique. La forme naturelle est connue sous le nom de poudre de barytine, et la forme synthétique est appelée sulfate de baryum précipité.

Dans les revêtements en poudre, le sulfate de baryum précipité améliore le nivellement et la rétention de la brillance du revêtement et présente une bonne compatibilité avec les colorants. Il permet d'obtenir une épaisseur de revêtement idéale pendant le processus de pulvérisation, garantissant ainsi un taux de revêtement en poudre élevé.

La poudre de barytine est principalement utilisée dans les apprêts industriels et les revêtements intermédiaires pour automobiles qui nécessitent une résistance élevée du revêtement, un pouvoir de remplissage et une inertie chimique. Elle est également utilisée dans les couches de finition où une brillance plus élevée est nécessaire. En raison de son indice de réfraction élevé (1,637), la poudre de barytine fine peut fonctionner comme un pigment blanc translucide, ce qui en fait un excellent substitut à une partie du dioxyde de titane dans les revêtements.

3. Application de la poudre de mica dans les revêtements en poudre

La poudre de mica est composée de silicates complexes et de particules floconneuses. Elle est très appréciée pour son excellente résistance à la chaleur, aux acides et aux alcalis, et pour son impact sur la fluidité de la fonte des revêtements en poudre. La poudre de mica est couramment utilisée dans les revêtements en poudre résistants à la chaleur et isolants et peut également servir de charge dans les revêtements en poudre texturés.

Parmi les différents types de mica, la séricite a une structure chimique similaire à celle du kaolin et combine les caractéristiques des minéraux de mica et des minéraux argileux. Son application dans les revêtements peut améliorer considérablement la résistance aux intempéries et la perméabilité à l'eau, renforcer l'adhérence et la résistance et améliorer l'apparence générale du revêtement. De plus, les particules de colorant peuvent facilement pénétrer dans la couche intermédiaire en treillis de la poudre de séricite, ce qui permet à la couleur de rester éclatante au fil du temps. La poudre de séricite présente également des propriétés anti-algues et anti-moisissure, ce qui en fait une charge multifonctionnelle avec un excellent rapport qualité-prix pour les revêtements.

4. Application de la poudre de talc dans les revêtements en poudre

La poudre de talc, également connue sous le nom de silicate de magnésium hydraté, est directement broyée à partir du minerai de talc. Ses particules sont des cristaux en forme d'aiguilles avec une sensation grasse, une texture douce et une faible abrasivité. Le talc a une bonne suspension et une bonne dispersibilité, ainsi qu'une certaine thixotropie, ce qui influence considérablement la fluidité à l'état fondu des revêtements en poudre. Il est souvent utilisé dans les poudres de texture.

Le talc est un matériau économique, mais il présente plusieurs inconvénients qui limitent son utilisation. Par exemple, il a un taux d'absorption d'huile élevé et, dans les applications nécessitant une faible absorption d'huile, il doit être combiné avec des charges comme la poudre de barytine, qui ont une faible absorption d'huile. De plus, sa résistance à l'usure est relativement faible, de sorte que d'autres charges doivent être ajoutées lorsqu'une résistance élevée à l'usure est requise. Le talc contenant d'autres minéraux non métalliques ne convient pas aux revêtements extérieurs qui nécessitent une résistance élevée aux intempéries, car les minéraux impurs ont tendance à réagir avec les acides (comme les pluies acides). Le talc a également des propriétés matifiantes, ce qui signifie qu'il est généralement évité dans les revêtements très brillants.

5. Application de la silice dans les revêtements en poudre

Le quartz poreux en poudre, un type de silice, est reconnu pour sa sécurité et est largement utilisé dans les revêtements en poudre, notamment les revêtements ignifuges, les revêtements imperméables et les revêtements anticorrosion. Le faible coût du quartz poreux en poudre lui permet de réduire le coût global des revêtements en poudre. Il remplace également le sulfate de baryum, réduisant ainsi la teneur en baryum soluble et contribuant à respecter les normes de protection de l'environnement.

De plus, la silice fumée est couramment utilisée dans les revêtements en poudre comme agent de démoulage et anti-agglomérant. La silice fumée est un pigment corporel multifonctionnel et un agent de contrôle de la rhéologie efficace dans les revêtements. Dans les revêtements liquides, elle remplit des fonctions telles que l'épaississement, la thixotropie, l'anti-affaissement et la couverture des bords. Dans les revêtements en poudre, elle améliore la fluidité des poudres, empêchant l'agglomération et facilitant la fluidisation.

6. Application du kaolin dans les revêtements en poudre

Le kaolin est utilisé dans les revêtements en poudre pour améliorer la thixotropie et l'anti-précipitation. Le kaolin calciné, qui n'a aucun effet sur les propriétés rhéologiques, peut également conférer un effet matifiant, augmenter le pouvoir couvrant et améliorer la blancheur, à l'instar du talc.

Le kaolin a généralement une absorption d'eau élevée, ce qui le rend inadapté à l'amélioration de la thixotropie des revêtements ou à la préparation de revêtements hydrophobes. La taille des particules du kaolin varie de 0,2 à 1 μm. Le kaolin avec des particules plus grosses a une absorption d'eau plus faible et offre un meilleur effet mat, tandis que le kaolin avec des particules plus petites (inférieures à 1 μm) convient aux revêtements semi-brillants et aux revêtements intérieurs.

Le kaolin peut être divisé en kaolin calciné et kaolin lavé. En général, le kaolin calciné présente une absorption d'huile, une opacité, une porosité, une dureté et une brillance supérieures à celles du kaolin lavé.

7. Application des microsphères de verre creuses dans les revêtements en poudre

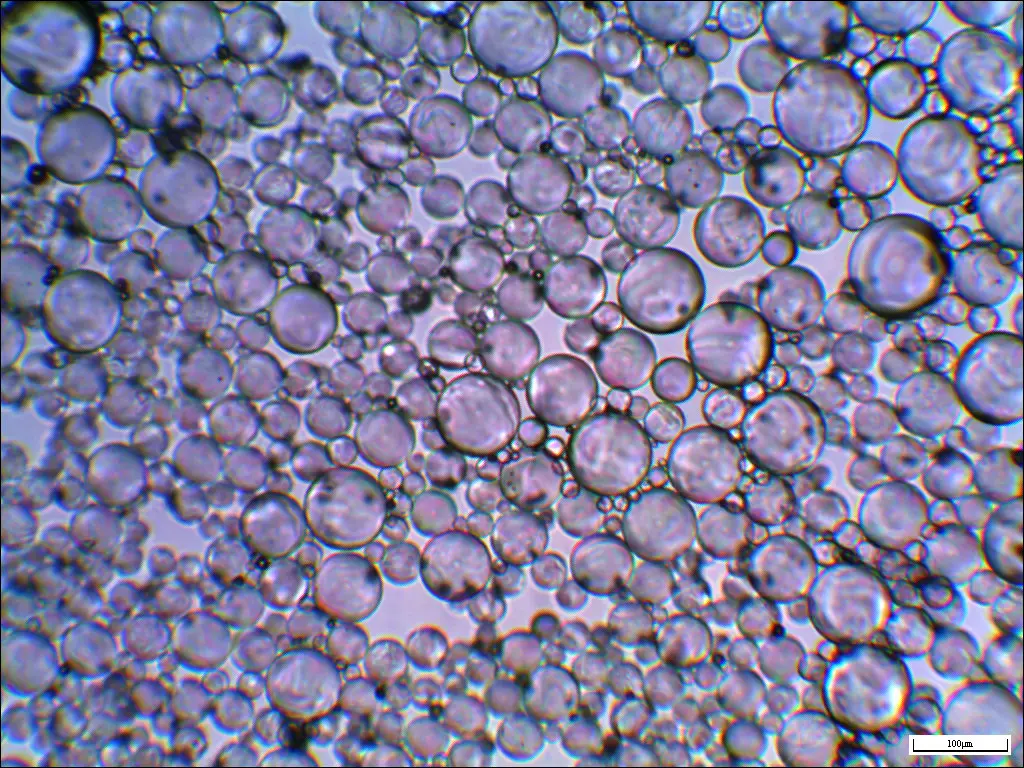

Les microsphères de verre creuses sont de minuscules poudres sphériques creuses qui offrent plusieurs avantages, notamment un poids léger, un grand volume, une faible conductivité thermique, une résistance élevée à la compression, une isolation, une résistance à la corrosion, une non-toxicité, une bonne dispersibilité, une fluidité et une stabilité.

Dans les revêtements en poudre, les microsphères de verre creuses remplissent les rôles suivants :

1) Isolation thermique : L'intérieur des microsphères de verre creuses est rempli de vide ou d'un gaz raréfié, ce qui crée une différence de densité et de conductivité thermique avec la résine époxy. Cette propriété leur confère une excellente isolation thermique et les rend idéales pour les revêtements en poudre résistants aux hautes températures.

2) Propriétés physiques et mécaniques améliorées : Ces microsphères peuvent augmenter la dureté et la rigidité des revêtements en poudre. Cependant, la résistance aux chocs peut diminuer en fonction du traitement de surface des microsphères. Des agents de couplage appropriés peuvent atténuer cette réduction de la résistance aux chocs.

3) Faible absorption d'huile : le taux d'absorption d'huile des microsphères de verre creuses varie entre 7 mg et 50 mg pour 100 g, selon le modèle. Cette faible absorption d'huile augmente la quantité de charge dans le produit, réduisant ainsi efficacement le coût global.

8. Application de la Wollastonite dans les revêtements en poudre

Le composant principal de la wollastonite est le silicate de calcium, avec une densité de 2,9 g/cm³, un indice de réfraction de 1,63 et un taux d'absorption d'huile de 30-50%. Il a une structure en forme d'aiguille et une excellente luminosité.

Dans les revêtements en poudre, la poudre de wollastonite naturelle est couramment utilisée. Elle est fabriquée à partir de wollastonite naturelle et sert de pigment corporel qui peut remplacer une partie du pigment blanc, améliorant ainsi la couverture et réduisant le coût du revêtement. En raison de sa bonne conductivité, la wollastonite est souvent utilisée dans les revêtements en poudre isolants époxy. De plus, la structure blanche en forme d'aiguille de la wollastonite améliore les propriétés de flexion et de traction des revêtements en poudre.

III. Tendance de développement des charges en poudre pour revêtements en poudre

1. Traitement de surface des charges en poudre

Toutes les charges de revêtement en poudre sont polaires, tandis que les résines de revêtement en poudre sont également très polaires. Cela peut entraîner une mauvaise compatibilité entre les deux, ce qui affecte négativement le traitement et les performances du revêtement. Pour résoudre ce problème, il est souvent nécessaire de traiter les charges en poudre par des méthodes physiques (telles que le revêtement de surface et l'adsorption) ou des méthodes chimiques (telles que la substitution de surface, l'hydrolyse, la polymérisation et le greffage). Ces traitements aident à réduire considérablement la taille des particules des agrégats ou à améliorer la fluidité du système, améliorant ainsi les performances de traitement, la qualité de surface (telle que la brillance et la luminosité des couleurs) et la résistance mécanique du revêtement.

2. Micronisation des charges en poudre

Lorsque le rapport entre la résine de revêtement en poudre et la charge reste constant, plus la taille des particules de la charge est petite, meilleures sont les performances de surface et les propriétés mécaniques du revêtement. Si la taille des particules de charge est réduite à une plage similaire à celle du dioxyde de titane (0,2-0,5 µm), les agglomérats de la formule peuvent être isolés, créant des centres de dispersion plus efficaces et améliorant le pouvoir masquant du dioxyde de titane. C'est le principe de séparation spatiale des charges micronisées. De même, les charges micronisées peuvent réduire la quantité de pigment nécessaire, améliorant ainsi l'efficacité.

3. Nanotechnologie des poudres de remplissage

Les nanomatériaux couramment utilisés comprennent le dioxyde de silicium nanométrique, le dioxyde de titane nanométrique et le carbonate de calcium nanométrique. Des rapports indiquent que le dioxyde de titane nanométrique améliore la transparence, les propriétés mécaniques et l'absorption des ultraviolets des revêtements. Il est particulièrement utile dans les vernis automobiles, où il améliore considérablement la résistance aux intempéries des revêtements en poudre. Cependant, comme les nanomatériaux sont des particules extrêmement fines avec une activité de surface élevée, ils sont sujets à l'agglomération et à la floculation. Par conséquent, le traitement de surface des nanocharges, ainsi que les méthodes d'ajout appropriées, l'équipement de dispersion et les quantités optimales, sont essentiels à leur application réussie dans les revêtements en poudre. Lors de la conception des formules de revêtement en poudre, différentes charges doivent être sélectionnées en fonction des exigences de performance du produit pour obtenir les meilleurs résultats.

4. Fonctionnalisation des charges de revêtement en poudre

La tendance de développement des revêtements en poudre fonctionnalisés est axée sur l'amélioration des propriétés physiques, chimiques et mécaniques des revêtements dans des domaines spécifiques, ou sur l'introduction de nouvelles fonctions. Par exemple, les poudres de kaolin et de wollastonite sont utilisées pour créer des revêtements en poudre isolants électriques, qui réduisent les coûts tout en améliorant l'isolation électrique. L'hydroxyde d'aluminium et l'hydroxyde de magnésium ont des propriétés ignifuges et peuvent être utilisés pour produire des revêtements en poudre ignifuges. Ces charges peuvent également contrôler la rhéologie, améliorer l'adhérence, réguler la brillance et améliorer le pouvoir couvrant. Par conséquent, l'accent mis sur les charges dans les revêtements en poudre passe de la simple réduction des coûts à l'intégration de recherches plus fonctionnelles, au développement de nouvelles charges avec d'excellentes performances à faible coût pour répondre aux demandes en constante évolution de l'industrie des revêtements en poudre.

Conclusion

La croissance de la poudre Le marché des revêtements reflète une évolution plus large vers des solutions de revêtement respectueuses de l'environnement et à hautes performances. Alors que les industries s'efforcent de devenir durables, les revêtements en poudre offrent une alternative convaincante avec des avantages significatifs en termes d'efficacité énergétique, de rentabilité et d'impact écologique. Avec le développement continu de charges en poudre et de technologies de revêtement innovantes, l'avenir de cette industrie semble prometteur.