El equipo de alimentación de polvo es un componente clave que se utiliza para transportar de manera precisa y uniforme los materiales en polvo en el proceso de producción. Es una parte indispensable e importante del sistema de silos y también funciona como equipo mecánico para transportar materiales en distancias cortas. Según el propósito de uso, también se lo conoce como alimentador, alimentador de descarga o descargador. Por lo general, se instala en el puerto de descarga del silo. silo, confiando en la gravedad del material y en la acción mecánica del mecanismo de trabajo del equipo de alimentación para descargar el material del silo y alimentarlo de manera continua y uniforme al siguiente equipo.

La característica clave de rendimiento de los equipos de alimentación es su capacidad para controlar el flujo de material, proporcionando así una alimentación precisa y constante. Además, cuando el alimentador deja de funcionar, puede servir como mecanismo de bloqueo del silo. Por lo tanto, es un equipo esencial en los procesos de producción continua.

Los equipos de alimentación de polvo se pueden clasificar en varios tipos según los diferentes escenarios de aplicación y principios de funcionamiento. A continuación, se presentan algunos tipos comunes de equipos de alimentación de polvo, junto con sus características y aplicaciones:

1. Alimentador de banda

Principio: El material en polvo se transporta desde el puerto de alimentación hasta el puerto de descarga mediante el movimiento de la cinta. Un alimentador de cinta es esencialmente un transportador de cinta corto, que se puede instalar horizontalmente o en pendiente. En comparación con los transportadores de cinta ordinarios, los alimentadores de cinta tienen las siguientes características: los rodillos de soporte en la sección de carga están dispuestos más cerca y la sección descargada generalmente carece de rodillos. Además, hay vallas estacionarias en ambos lados de la cinta y la velocidad de la cinta es relativamente baja.

Características:

- Larga distancia de transporte, adecuada para grandes flujos de materiales en polvo.

- Estructura relativamente simple, baja inversión y operación confiable.

- Bajo consumo de energía durante el funcionamiento estable.

- Buenas capacidades de control y ajuste del flujo de material, con opciones de control y medición automáticas disponibles.

- Sin embargo, requiere una gran cantidad de espacio y la banda es propensa al desgaste, por lo que no es adecuada para materiales abrasivos o de alta temperatura.

Aplicación: Se utiliza principalmente para transportar materiales granulares y en bloques pequeños, y con menor frecuencia para materiales en bloques de tamaño mediano. Se emplea comúnmente en el transporte de materiales a granel como carbón, minerales, arena y grava.

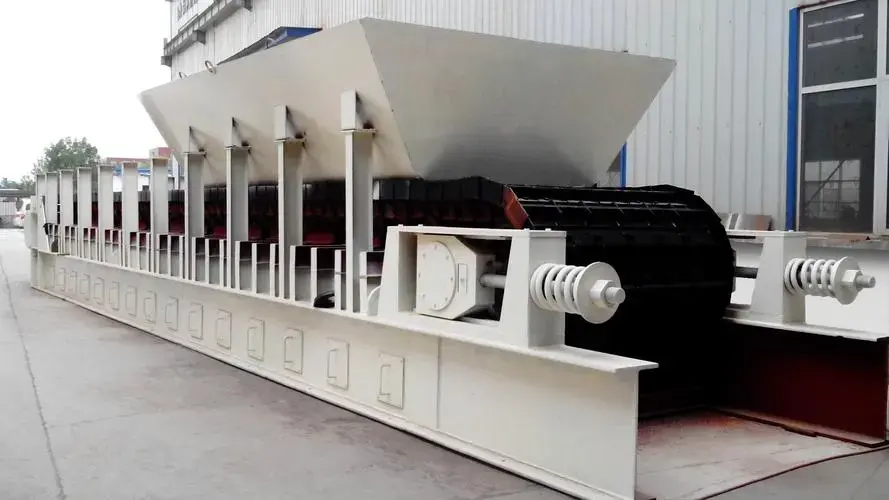

2. Alimentador de placas

El alimentador de placas es adecuado para materiales a granel o aplicaciones en las que la temperatura supera los 70 °C. Al igual que el alimentador de cinta, se puede instalar en posición horizontal o inclinada, siendo el ángulo de inclinación normalmente mayor que el del alimentador de cinta. La placa de soporte de carga se coloca paralela a la dirección de la cadena, en lugar de perpendicular como en otros alimentadores. Para los alimentadores de placas de tamaño ligero y mediano, se suelen utilizar cadenas de rodillos que se desplazan a lo largo de carriles fijos. En los alimentadores de placas de servicio pesado, se utilizan rodillos de soporte fijos y las placas de la cadena se desplazan a lo largo de estos rodillos.

Características:

- Estructura fuerte, capaz de soportar alta presión e impacto.

- Puede manipular materiales grandes y calientes.

- Alta confiabilidad, asegurando una alimentación relativamente uniforme.

- Sin embargo, el alimentador de placas tiene una estructura compleja, es pesado y tiene costos de fabricación elevados.

- No apto para transportar materiales en polvo.

Solicitud:

Adecuado para alimentar y transportar materiales grandes, abrasivos, pesados y calientes.

3. Alimentador de válvula rotativa (impulsor)

El material en polvo se transporta desde el puerto de alimentación hasta el puerto de descarga a través de cuchillas giratorias. El alimentador de válvula rotativa (impulsor) consta de una carcasa que se puede conectar al equipo de recepción del silo, con un rotor impulsor ubicado en el medio. El rotor es impulsado por un motor separado a través de una rueda dentada. Cuando el rotor está estacionario, el material no puede fluir hacia afuera. Cuando el rotor gira, el material se descarga junto con el movimiento del rotor.

Características:

- Estructura sencilla y fácil. mantenimiento.

- Adecuado para materiales en polvo con buena fluidez.

Solicitud:

Ampliamente utilizado en industrias como la química, alimento, farmacéutica y otras.

4. Alimentador de tornillo

El material en polvo se empuja hacia adelante mediante la rotación de una cuchilla espiral. En comparación con un transportador de tornillo general, el alimentador de tornillo tiene un paso y una longitud más pequeños, no tiene cojinetes intermedios y un canal de material tubular (en lugar del canal en forma de U que se encuentra en los transportadores). El eje espiral está soportado por cojinetes en ambos extremos fuera del tubo y el coeficiente de llenado de material es alto, generalmente entre 0,8 y 0,9. Hay dos tipos de alimentadores de tornillo: de un solo tubo y de doble tubo.

Características:

- Puede lograr una alimentación continua y cuantitativa.

- Adecuado para materiales en polvo de diversos tamaños de partículas y viscosidades.

- El alimentador de tornillo está sellado; sin embargo, las partes de trabajo experimentan un desgaste significativo, por lo que es más adecuado para materiales en polvo que no sean frágiles, tengan baja abrasividad y sean fáciles de fluir.

- Normalmente se instala en posición horizontal o con una inclinación de hasta 30 grados.

- La longitud general es de 1 a 2 metros y la capacidad de producción varía de 2,5 a 3,0 metros cúbicos por hora.

- La cantidad de alimentación se puede ajustar cambiando la velocidad del tornillo.

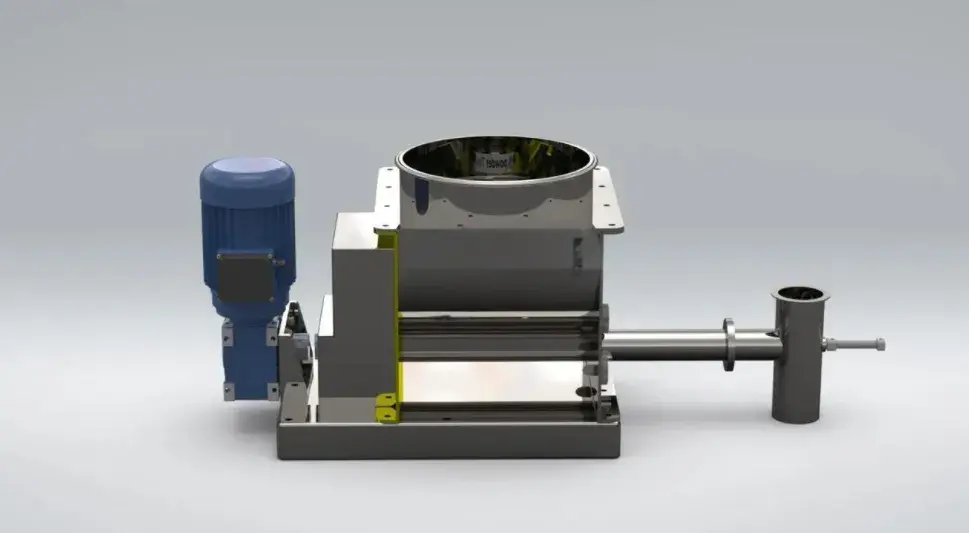

5. Alimentador de discos

El alimentador de disco se utiliza habitualmente para la alimentación de materiales en polvo y granulados. El material se transporta de forma uniforme y continua a los equipos de procesamiento posteriores a través de un disco giratorio.

El alimentador de discos consta principalmente de un motor, un reductor, un disco, un raspador y una tolva. Durante el funcionamiento, el motor hace girar el disco a través del reductor y el material ingresa a la superficie del disco desde la tolva. La rotación del disco garantiza que el material se raspe de manera uniforme y se entregue al puerto de descarga para una alimentación continua.

Características:

- Estructura simple, operación confiable y fácil ajuste.

- Amplia gama de ajuste de capacidad de producción.

- La cantidad de material alimentado se puede controlar con mayor precisión.

- Sin embargo, debido a la medición del volumen, generalmente hay un error de aproximadamente 5%.

- El alimentador de discos prácticamente no tiene distancia de transporte para el material, lo que puede hacerlo inadecuado para ciertos diseños prácticos.

Solicitud:

- Adecuado para la alimentación de diversos materiales no pegajosos, con un tamaño de partícula generalmente no superior a 80 mm.

- No apto para materiales en polvo con una fluidez especialmente buena, ya que puede provocar canalización del material.

6. Alimentador vibratorio

El material en polvo se transporta desde el puerto de alimentación hasta el puerto de descarga mediante vibración. Según el estado de movimiento del canal y del material, el alimentador vibratorio se puede dividir en dos tipos: tipo inercial y tipo vibratorio. En el alimentador vibratorio inercial, el material permanece en contacto con el fondo del canal en todo momento debido a la fuerza de inercia y se desliza a lo largo del fondo del canal. En el alimentador vibratorio, el material se separa del fondo del canal por la fuerza de inercia, se lanza hacia arriba y "salta" en el canal.

La diferencia entre ambos tipos radica en los componentes de aceleración. En el canal inercial, el componente vertical de la aceleración es menor que la aceleración de caída libre y el material permanece en contacto con el fondo del canal. En el canal vibratorio, el componente vertical de la aceleración supera la aceleración de caída libre, lo que hace que el material “salte” a lo largo del fondo del canal.

Características:

- Estructura compacta sin desgaste mecánico.

- Adecuado para polvos finos y materiales propensos a aglomerarse.

Solicitud:

Ampliamente utilizado en industrias como minería, metalurgia, materiales de construcción y otras.

Conclusión

Los equipos de alimentación de polvo desempeñan un papel crucial para garantizar el transporte preciso, eficiente y continuo de materiales en polvo y granulares dentro producción Procesos. Al seleccionar el sistema de alimentación adecuado en función de las características del material y los requisitos de la aplicación, los fabricantes pueden mejorar la eficiencia operativa, reducir el tiempo de inactividad y garantizar un flujo de material constante. Comprender los distintos tipos de equipos de alimentación de polvo y sus aplicaciones permite optimizar el diseño y el rendimiento del sistema en una amplia gama de industrias.