Transporte de materiales a granel

El transporte de materiales a granel es un componente fundamental de la industria de la ingeniería logística y desempeña un papel importante en varios sectores. Es común tanto en el comercio internacional como en el nacional. Actualmente, los materiales a granel se pueden transportar mediante transporte a granel, transporte mecánico, transporte neumático o transmisión logística neumática.

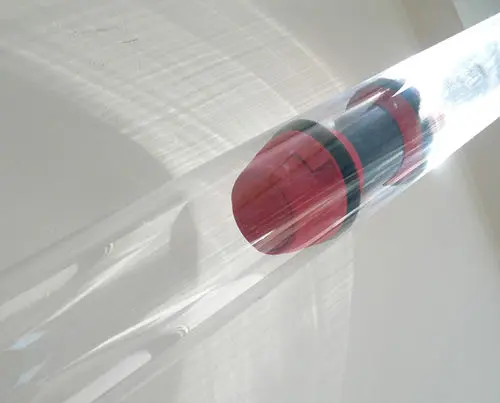

El transporte a granel es un método fundamental para la manipulación de materiales. Los métodos de transporte mecánico tradicionales, como los transportadores de tornillo, los transportadores de banda y los transportadores de cangilones, se utilizan ampliamente en la producción industrial. La transmisión logística neumática permite el transporte rápido, preciso y seguro de artículos pequeños. El transporte neumático se ha convertido en una parte integral del transporte de materiales a granel debido a la investigación continua. Se caracteriza por ser limpio, seguro, eficiente en el uso del espacio, flexible en su configuración y fácil de automatizar. Es una tecnología ecológica a gran escala que se utiliza comúnmente para materiales a granel granulares.

Desarrollo de la tecnología de transporte neumático

El transporte neumático reemplaza los métodos mecánicos tradicionales con tuberías selladas, lo que permite un procesamiento de materiales eficiente y limpio. Esta tecnología se originó en el Reino Unido a fines del siglo XIX y ha experimentado avances significativos en los últimos cien años.

La investigación en China comenzó a fines de la década de 1950 y, en la década de 1960, se introdujo la tecnología de transporte neumático de presión positiva para bombas de almacén. Después de la reforma y la apertura, las industrias petroquímica y química importaron muchos sistemas de transporte por flujo de aire para dispositivos de poliolefina. No fue hasta principios del siglo XXI que los sistemas nacionales comenzaron a reemplazar a los importados.

Hoy en día, los sistemas de transporte neumático se utilizan ampliamente en las industrias petroquímica, química, alimento, farmacéutica y otras industrias. También se están adoptando cada vez más en campos emergentes como los materiales de silicio, las nuevas energías y los nuevos materiales.

Transporte neumático: fase diluida o fase densa

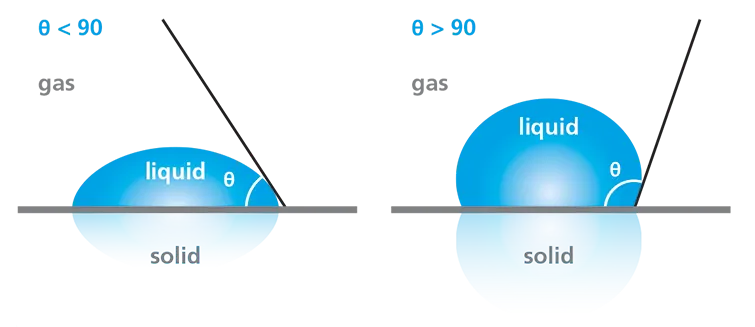

El transporte neumático es un tipo de flujo bifásico gas-sólido y se puede clasificar en transporte en fase diluida y en fase densa según el estado del flujo. Generalmente, la fracción de volumen de fase sólida en el transporte en fase diluida es menor a 15%, mientras que en el transporte en fase densa, supera los 15%.

Fase diluida

El transporte en fase diluida utiliza gas a alta velocidad (aproximadamente 20-40 m/s) para dispersar y suspender materiales en polvo y granulados en el flujo de aire para su transporte. Durante este proceso, los materiales chocan frecuentemente con la pared interna de la tubería, lo que puede provocar desgaste, generación de polvo y degradación del material.

El transporte en fase diluida se clasifica principalmente en dos métodos: succión al vacío y suministro a presión. El método de succión al vacío transporta materiales desde uno o varios puntos a un solo punto, mientras que el método de suministro a presión mueve los materiales desde un punto a varios puntos. En el suministro a presión, la presión en la tubería es más alta que la presión atmosférica.

Además, el transporte en fase diluida se puede clasificar en tipos de baja y alta presión según la presión de la fuente de gas. Las fuentes de gas de baja presión suelen tener una presión superficial que no supera los 50 kPa y se utilizan para el transporte a corta distancia de pequeñas cantidades de materiales en polvo y granulados en plantas químicas. Las fuentes de gas de alta presión, con presiones de hasta 700 kPa, se utilizan para transportar cantidades mayores a distancias de 600 a 700 metros.

Las ventajas del transporte en fase diluida incluyen una mayor capacidad de diseño, una vibración reducida de la tubería y la ausencia de necesidad de soportes especiales para la tubería. Sin embargo, la alta velocidad del transporte en fase diluida a menudo genera una importante degradación del material y del polvo. Esto puede ser problemático para los productos que requieren una gran limpieza. Para solucionar estos problemas, es necesario adoptar medidas como la incorporación de equipos de eliminación de polvo y eliminación de polvo.

Fase densa

El transporte en fase densa utiliza gas a alta presión para presurizar los materiales, con presiones de fuente de gas que alcanzan hasta 0,7 MPa y velocidades de transporte de 2-10 m/s. Se caracteriza por un bajo volumen de aire y una alta relación material-aire. El transporte en fase densa se divide en flujo tapón en fase densa y flujo en fase densa fluidizada. En el flujo tapón en fase densa, las partículas forman una forma de columna, mientras que en el flujo en fase densa fluidizada, las partículas fluyen en capas.

Las ventajas del transporte en fase densa incluyen una mayor presión de transmisión de gas y un menor volumen de gas. También se reduce el consumo de energía y el desgaste del producto en comparación con el transporte en fase diluida. Sin embargo, tiene una capacidad de transporte menos flexible, mayores exigencias técnicas y es propenso a bloqueos, tuberías sueltas y grietas en los pilares de las tuberías. El costo de inversión inicial también es mayor que el del transporte en fase diluida.

El diseño de un sistema de transporte neumático implica elegir entre el transporte en fase diluida y el transporte en fase densa. Los sistemas en fase diluida suelen ser más seguros en términos de fiabilidad y estabilidad del material, mientras que los sistemas en fase densa son más adecuados para materiales muy abrasivos, frágiles, sensibles a la temperatura y de alta densidad aparente. El transporte en fase intermedia, que combina los beneficios de ambos métodos, puede convertirse en un punto focal para futuras investigaciones.

Conclusión

La elección del método de transporte neumático adecuado (fase diluida o fase densa) depende de diversos factores, entre los que se incluyen la naturaleza de los materiales, la distancia de transporte necesaria y las necesidades operativas específicas. El transporte en fase diluida es ventajoso por su amplia capacidad y facilidad de diseño. Sin embargo, puede generar una mayor generación de polvo y desgaste del material.

El transporte en fase densa, si bien es más eficiente energéticamente y cuidadoso con los materiales, requiere un control más preciso y tiene costos iniciales más altos. A medida que avanza la tecnología, el transporte en fase intermedia puede ofrecer una solución equilibrada, que integre las ventajas de ambos métodos. Comprender estas opciones permite tomar decisiones más informadas, optimizando tanto la eficiencia como la rentabilidad en el manejo de materiales a granel.