3.2 Condiciones de funcionamiento

5. Velocidad de alimentación

En el caso de la trituración por flujo de aire, la velocidad de alimentación está estrechamente relacionada con la distribución bifásica de gas y sólido en la cámara de trituración. Cuando la velocidad de alimentación es baja, las partículas se encuentran en un estado insaturado dentro de la cámara de trituración. La energía cinética inicial que obtienen las partículas es alta, lo que da como resultado tamaños de partículas más finos después de la trituración. Esto se debe a que las oportunidades de colisión entre partículas son relativamente limitadas a una velocidad de alimentación baja. Y las partículas chocan principalmente con la pared interna de la cámara de trituración. Absorbe más energía cinética y, por lo tanto, se trituran más finamente.

Cuando aumenta la velocidad de alimentación, aumenta la probabilidad de colisiones de partículas dentro de la cámara de trituración. Sin embargo, en este punto, las colisiones son menos efectivas que las colisiones directas entre partículas y las paredes de la cámara. Esto conduce a un aumento en el tamaño de las partículas. Esto se debe a que las colisiones entre partículas se vuelven más frecuentes pero menos intensas a una velocidad de alimentación alta. El resultado es un tamaño de partícula más grueso en comparación con una velocidad de alimentación baja. Por lo tanto, en condiciones de producción estables, la elección de la velocidad de alimentación afecta directamente a la distribución del tamaño de partícula resultante.

6. Cantidad de alimento

Si el molino de flujo de aire utiliza un alimentador de doble tornillo horizontal, que es impulsado por un motor para girar los tornillos. De este modo, empuja el material hacia la cámara de trituración. El principio de funcionamiento de este alimentador se basa en la rotación del tornillo. El tornillo puede transportar material hacia la cámara, lo que garantiza la estabilidad y la continuidad de la alimentación sin problemas.

En condiciones de presión de trituración y velocidad constantes, los diferentes pesos de material pueden mostrar un patrón en la distribución del tamaño de partícula. A medida que aumenta la cantidad de alimentación, la distribución del tamaño de partícula tiende a ampliarse. Esto se debe a que a medida que aumenta la cantidad de alimentación, la concentración de material en el aplastante La cámara se eleva. La interacción entre partículas se intensifica, lo que repercute en el efecto de trituración y amplía la distribución del tamaño de las partículas.

7. Presión de aplastamiento

La magnitud de la presión de trituración es un factor importante que influye en la velocidad del chorro de aire. Cuanto mayor sea la presión, mayor será la velocidad del chorro de aire. En el molino de flujo de aire, se inyecta gas comprimido en la cámara de trituración a través de una boquilla para generar un chorro de alta velocidad. Cuando aumenta la presión de trituración, también aumenta la compresión del gas, lo que genera una mayor velocidad de inyección.

Cuanto mayor sea la velocidad de colisión de las partículas aceleradas en la cámara de molienda, más minucioso será el proceso de molienda, lo que dará como resultado una distribución más estrecha del tamaño de las partículas del producto. Las colisiones a alta velocidad permiten que las partículas se rompan de manera más completa, logrando tamaños de partículas más finos y una distribución del tamaño de partículas más concentrada.

8. Presión de alimentación

La presión de alimentación suele ser entre 0,5 y 1,0 bar superior a la presión de molienda. Esto garantiza que el material no vuelva a fluir hacia el alimentador desde el tubo Venturi. Al mantener una determinada diferencia de presión, se garantiza que el material entre en la cámara de molienda sin problemas, sin reflujo.

Cuando la presión de alimentación es demasiado alta, el flujo de aire del tubo Venturi puede perturbar el flujo de aire en espiral en la cámara de molienda, lo que hace que el tamaño de las partículas en la salida sea mayor. Una presión de alimentación excesiva altera la estabilidad del flujo de aire en la cámara de molienda. Afecta el proceso de colisión y molienda de las partículas, lo que a su vez aumenta el tamaño de las partículas del producto.

3.3 Materiales a triturar

9. Aglomeración de materiales

Antes de la trituración por flujo de aire, el material a triturar no debe tener aglomerados duros significativos. Esto se determina por el diámetro de la entrada de material de la trituradora por flujo de aire. Si el material contiene aglomerados duros, puede producirse un reflujo de material, lo que conduce a una reducción del rendimiento y una baja eficiencia de producción. Cuando el material aglomerado duro ingresa a la cámara de trituración, puede bloquear la entrada o no triturarse por completo durante el proceso. Esto da como resultado un reflujo de material que interrumpe la producción normal.

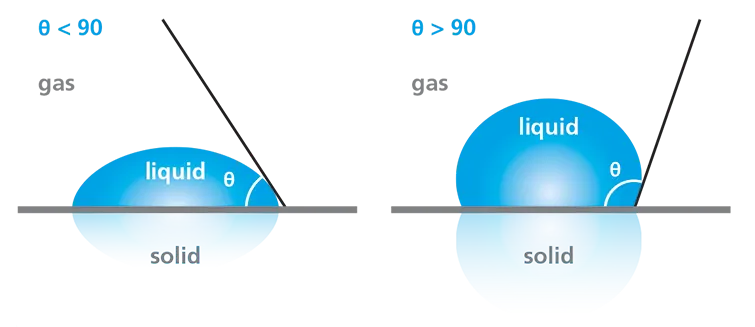

10. Propiedades del material

Los materiales cristalinos solubles en agua se pueden triturar hasta aproximadamente 10 micrones en condiciones de presión de trituración más bajas. Esto se debe a que las propiedades inherentes de dichos materiales hacen que sea más fácil triturarlos en condiciones específicas.

La tendencia de un material a sufrir adsorción electrostática también afecta el efecto de trituración. Si el material es propenso a la adsorción electrostática, puede acumularse en la cámara de trituración o bloquear la tubería de recolección, impidiendo las operaciones normales de trituración. La adsorción electrostática hace que el material se aglomere, lo que dificulta el flujo de aire y las colisiones de partículas, lo que reduce la eficiencia de trituración.

IV. Métodos para mejorar el efecto de trituración de los pulverizadores de flujo de aire

1. Seleccione los parámetros de diseño de la cámara de trituración y las condiciones de funcionamiento adecuados según los diferentes materiales

El efecto aplastante de un Pulverizador de flujo de aire El diseño de la cámara de trituración está influenciado por muchos factores, por lo que es esencial seleccionar los parámetros de diseño y las condiciones de funcionamiento adecuados de la cámara de trituración en función de las características del material.

En el caso de cámaras de trituración de diferentes diámetros, la selección debe basarse en la capacidad de procesamiento del material y los requisitos de tamaño de partícula. Si la capacidad de procesamiento del material es grande y se requieren tamaños de partículas finos, se debe elegir una cámara de trituración de mayor diámetro para mejorar la eficiencia de producción y el efecto de trituración. Al mismo tiempo, la velocidad de alimentación de sólidos y el caudal volumétrico de gas deben ajustarse de acuerdo con el diámetro de la cámara de trituración para garantizar que el material se vea completamente afectado por el chorro de alta velocidad en la cámara.

La selección del ángulo de la boquilla también debe determinarse en función de las características del material y la velocidad de alimentación. Para materiales que se trituran fácilmente, se puede utilizar el rango óptimo de ángulo de la boquilla, similar a los estudios de Smit y Skelton, para mejorar el efecto de trituración. Para materiales más difíciles de triturar, se puede ajustar el ángulo de la boquilla para aumentar la velocidad relativa del gas en la cámara de trituración. Esto puede aumentar así la energía cinética transferida a las partículas y mejorar la resistencia a la colisión.

La cantidad de boquillas debe seleccionarse en función de los requisitos de dureza y finura del material. Para materiales con mayor dureza, aumentar la cantidad de boquillas puede aumentar la frecuencia de colisión en la cámara de trituración, lo que hace que el material sea más fácil de triturar. Para materiales que requieren una gran finura, más boquillas proporcionarán chorros más uniformes, lo que dará como resultado un mejor efecto de trituración.

En términos de condiciones de operación, la velocidad de alimentación, la cantidad de alimentación, la presión de trituración y la presión de alimentación deben ajustarse de acuerdo con las propiedades del material y los requisitos de tamaño de partícula. Para materiales fácilmente triturables, la velocidad de alimentación y la cantidad de alimentación se pueden aumentar para mejorar la eficiencia de producción. Para materiales más difíciles de triturar, la velocidad de alimentación y la cantidad de alimentación deben reducirse para garantizar que las partículas obtengan suficiente energía cinética para una trituración completa. Al mismo tiempo, ajuste la presión de trituración y la presión de alimentación de acuerdo con la dureza del material y los requisitos de tamaño de partícula para lograr el mejor efecto de trituración.

2. Trate previamente el material para evitar la aglomeración dura y la adsorción electrostática

Antes de triturar con flujo de aire, el material se puede tratar previamente para mejorar significativamente el efecto de trituración. Para materiales que pueden formar aglomerados duros, se puede utilizar un equipo de secado de pretratamiento diseñado para evitar la aglomeración. Por ejemplo, un dispositivo de secado con un motor de agitación puede hacer girar el marco de agitación. El material se desmenuza mediante una rejilla metálica y una cuchilla de trituración en este proceso. Esto evita que el material se condense en aglomerados durante el proceso de secado. Además, se puede utilizar un dispositivo de pretratamiento que evite la aglomeración del polvo, como un tubo de transporte neumático. En este sistema, el flujo de aire que transporta el polvo pasa a través de secciones de tubo tanto gruesas como delgadas. El polvo se aglomera mediante el flujo de aire y la presión alternados, y luego el material aglomerado se separa y se elimina mediante un tamizado, lo que reduce la probabilidad de aglomeración durante el transporte o almacenamiento posteriores.

En el caso de los materiales propensos a la adsorción electrostática, se deben implementar medidas de protección electrostática. Por ejemplo, el equipo se puede cubrir con materiales de protección electrostática para reducir el impacto del campo electrostático. Además, todos los equipos y las piezas metálicas que puedan generar electricidad estática deben estar conectados a tierra para garantizar que la electricidad estática se disipe de forma segura en la tierra. También se deben seleccionar agentes antiestáticos adecuados para los materiales a fin de reducir su resistividad superficial, minimizando así la generación y acumulación de electricidad estática. Durante el transporte y la agitación del material, se debe reducir la velocidad de movimiento del material para evitar la fricción, la colisión y la separación excesivas, que pueden generar electricidad estática. Los operadores deben usar ropa y zapatos antiestáticos para evitar el impacto de la electricidad estática generada por el hombre en los materiales.

3. Realice el mantenimiento e inspección periódicos del molino de flujo de aire para garantizar el funcionamiento normal del equipo

Para garantizar que el molino de flujo de aire funcione de manera eficaz, es esencial realizar mantenimiento y inspecciones.

En primer lugar, compruebe la conexión a tierra del equipo para asegurarse de que todo el equipo esté conectado a tierra a través de una ruta de conexión a tierra de baja impedancia, eliminando así la acumulación de carga estática. Se debe utilizar una cubierta protectora de metal o un revestimiento conductor para proteger el equipo y evitar que los campos estáticos externos afecten el interior. La resistencia de la conexión a tierra se debe probar periódicamente para garantizar que se encuentre dentro del rango permitido y que esté conectada a tierra de manera eficaz.

A continuación, inspeccione las partes vulnerables del equipo, como boquillas, ruedas de clasificación, cuchillas, bujes, etc. Las piezas desgastadas deben reemplazarse rápidamente para mantener la eficiencia de trituración y la calidad del producto. Por ejemplo, una boquilla desgastada puede causar una desviación del flujo de aire, lo que afecta la eficiencia de trituración, por lo que debe reemplazarse de inmediato. Las cuchillas y los bujes desgastados pueden reducir la productividad y dar lugar a tamaños de partículas más gruesos. Es necesario reemplazarlos tan pronto como se detecte el desgaste.

Además, se deben revisar periódicamente los componentes de transmisión del equipo, como motores, correas, cojinetes y dispositivos de transmisión. Se debe mantener la lubricación del motor para garantizar un funcionamiento suave. Se debe verificar la tensión de la correa para prolongar su vida útil. También se debe controlar la temperatura de los cojinetes. Si la temperatura supera los 50 °C, se debe detener la máquina e inspeccionarla para resolver el problema.

Se debe inspeccionar la tubería de aire comprimido para detectar fugas y se debe drenar el agua del triplex separador de aceite y agua. Verifique que la puerta de descarga selle correctamente, que la tira de sellado esté intacta y que el mecanismo de la biela de descarga funcione correctamente cuando la puerta esté cerrada. Asegúrese de que las tuberías de aire a presión, las válvulas reguladoras y los conectores no estén sueltos ni presenten fugas, y verifique que el manómetro responda sin demoras.

Por último, cuando el equipo no se utilice durante un período prolongado, limpie el material de la cavidad para evitar acumulaciones que puedan afectar el siguiente uso. El aceite lubricante de la válvula de descarga y del alimentador también debe reemplazarse periódicamente para garantizar el correcto funcionamiento del equipo.

V. Conclusión

En resumen, varios factores influyen en el efecto de trituración del molino de flujo de aire. Comprender, seleccionar y ajustar adecuadamente estos factores es fundamental para mejorar el rendimiento de trituración.

Para mejorar el efecto de trituración del molino de flujo de aire, es esencial seleccionar los parámetros de diseño de la cámara de trituración y las condiciones de funcionamiento adecuados en función de las características del material. Para materiales con diferentes propiedades, el diámetro de la cámara de trituración, el ángulo y el número de boquillas, la velocidad de alimentación, la cantidad de alimentación, la presión de trituración y la presión de alimentación deben ajustarse en consecuencia. Además, es necesario un tratamiento previo de los materiales para evitar la aglomeración dura y la adsorción electrostática. Esto puede incluir el uso de equipos de secado para evitar la aglomeración y la implementación de medidas de protección electrostática. El mantenimiento y la inspección regulares del molino de flujo de aire también son fundamentales para garantizar un funcionamiento sin problemas. Incluye la comprobación de la conexión a tierra, el desgaste de los componentes, las piezas de transmisión, las tuberías de aire comprimido y la limpieza oportuna de los materiales y el reemplazo del aceite lubricante.

En conclusión, al considerar y optimizar integralmente estos factores, podemos aprovechar al máximo las ventajas de los molinos de flujo de aire, mejorar la eficiencia de trituración y la calidad del producto y satisfacer las necesidades de molienda ultrafina de diversas industrias.