En la era de la protección del medio ambiente y la transformación de la industria de los recubrimientos, el desarrollo de recubrimientos respetuosos con el medio ambiente se ha convertido en una opción inevitable para las empresas. Sin embargo, los recubrimientos respetuosos con el medio ambiente no se limitan a los recubrimientos a base de agua. Si las empresas se apresuran a desarrollar recubrimientos a base de agua, inevitablemente se producirá una homogeneidad del producto. Además de los recubrimientos a base de agua, los recubrimientos con alto contenido de sólidos, los recubrimientos sin disolventes y los recubrimientos en polvo también son opciones respetuosas con el medio ambiente y deberían convertirse en direcciones de desarrollo clave para la industria de los recubrimientos. Según un informe de investigación, se espera que la región de Asia y el Pacífico experimente el mayor crecimiento tanto en valor como en volumen del mercado de recubrimientos en polvo de 2017 a 2022. La tecnología de recubrimiento en polvo está evolucionando rápidamente para satisfacer el mercado impulsado por la demanda. Impulsada por las fuerzas del mercado, la investigación sobre la aplicación de diferentes materiales en polvo en los recubrimientos es cada vez más importante.

I. Descripción general de los recubrimientos en polvo

1. Introducción a los recubrimientos en polvo

Los recubrimientos en polvo surgieron en la década de 1950 como una alternativa ecológica con un contenido sólido 100% y sin compuestos orgánicos volátiles (VOC). Los recubrimientos en polvo ofrecen varias ventajas: ahorro de energía, menor contaminación, procesamiento simple, facilidad de automatización industrial y excelente rendimiento del recubrimiento.

Los recubrimientos en polvo se fabrican a partir de una combinación de polímeros, pigmentos, rellenos y aditivos. Dado que no liberan disolventes volátiles, son ecológicos y ofrecen una protección ecológica superior. Los recubrimientos en polvo pueden formar capas más gruesas en una sola aplicación, lo que aumenta la eficiencia de la producción. También proporcionan excelentes propiedades mecánicas, resistencia a la corrosión química y acabados de alta calidad. El uso de recubrimientos en polvo ahorra energía y recursos, con una tasa de utilización tan alta como 99%. Estos recubrimientos son seguros de usar y económicamente eficientes. Como solución sin disolventes, los recubrimientos en polvo se alinean con los principios de las "cuatro E" populares a nivel mundial: economía, protección ambiental, eficiencia y excelente rendimiento.

2. Descripción general del mercado de recubrimientos en polvo

A medida que aumenta la demanda de electrodomésticos y vehículos ligeros, también aumenta la demanda de recubrimientos en polvo. La creciente demanda de las industrias terminales de los países desarrollados y emergentes ha contribuido al crecimiento del mercado de recubrimientos en polvo. Según la firma de investigación de mercado Markets and Markets, se proyecta que el mercado mundial de recubrimientos en polvo alcance los 134,9 mil millones de TPM en 2022, con una tasa de crecimiento anual compuesta (CAGR) de 6,751 TPM3T entre 2017 y 2022.

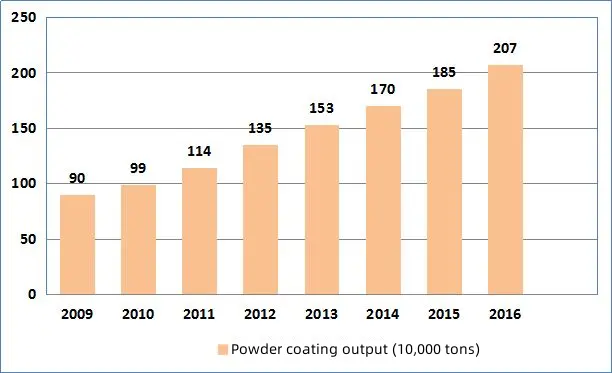

Debido a varios factores, en particular la rápida urbanización y el crecimiento de los sectores de la vivienda, la construcción y la automoción, la demanda de recubrimientos en polvo en China ha crecido más rápido que en cualquier otro país. En 2016, la producción de la industria de recubrimientos en polvo de China alcanzó los 2,07 millones de toneladas, lo que la convierte en el mayor mercado de recubrimientos en polvo a nivel mundial.

Figura 1: Cambios en la producción de la industria de recubrimiento en polvo de China de 2009 a 2016 (unidad: 10.000 toneladas)

En términos de producción, los recubrimientos en polvo representan actualmente aproximadamente 111 TP3T de la producción total de recubrimientos en China. Según el "13.º Plan Quinquenal", se espera que la producción total de la industria de recubrimientos aumente a alrededor de 22 millones de toneladas para 2020. De esta cantidad, se proyecta que los recubrimientos rentables y respetuosos con el medio ambiente representen 571 TP3T de la producción total. Para 2020, se espera que la participación de los recubrimientos en polvo aumente a aproximadamente 181 TP3T, con una producción de aproximadamente 4 millones de toneladas. El rápido desarrollo de los recubrimientos en polvo seguramente impulsará el crecimiento de la demanda de rellenos en polvo.

II. Análisis de la aplicación de diferentes materiales en polvo en recubrimientos en polvo

Los rellenos en los recubrimientos no solo ayudan a reducir los costos, sino que también mejoran significativamente el rendimiento de los productos de recubrimiento. Por ejemplo, los rellenos pueden mejorar la resistencia al desgaste, a los rayones, a la corrosión y a la humedad del recubrimiento. También ayudan a reducir el descuelgue del recubrimiento durante el proceso de nivelación de la masa fundida.

Al seleccionar rellenos para recubrimientos en polvo, se deben considerar factores como la densidad, el rendimiento de dispersión, la distribución del tamaño de las partículas y la pureza. En general, cuanto mayor sea la densidad de un relleno, menor será la cobertura que proporcionará en el recubrimiento en polvo. Las partículas más grandes tienden a dispersarse mejor que las partículas más pequeñas. El relleno debe ser químicamente inerte para evitar reaccionar con otros componentes de la fórmula del polvo, como los pigmentos, y su color debe ser lo más blanco posible. Los materiales en polvo comunes que se utilizan en los recubrimientos en polvo incluyen carbonato de calcio, sulfato de bario, talco, polvo de mica, caolín, sílice y wollastonita.

1. Aplicación de carbonato de calcio en recubrimientos en polvo

El carbonato de calcio está disponible en dos formas: carbonato de calcio ligero (carbonato de calcio precipitado) y carbonato de calcio pesado. Independientemente del tipo, el tamaño de partícula del carbonato de calcio afecta significativamente el brillo del revestimiento. Sin embargo, el carbonato de calcio generalmente no se recomienda para uso en exteriores debido a su menor resistencia a la intemperie.

En los recubrimientos en polvo, el carbonato de calcio pesado cumple varias funciones. Puede reemplazar parcialmente al dióxido de titanio y a los pigmentos de color, reemplazar al carbonato de calcio ligero y al sulfato de bario precipitado, prevenir la corrosión y actuar como un sustituto parcial de los pigmentos antioxidantes.

Cuando se utiliza en pinturas arquitectónicas para interiores, el carbonato de calcio pesado se puede aplicar solo o combinado con talco en polvo. En comparación con el talco, el carbonato de calcio ayuda a reducir la velocidad de formación de polvo, mejora la retención del color en pinturas de colores claros y aumenta la resistencia al moho. Sin embargo, su escasa resistencia a los ácidos limita su uso en revestimientos para exteriores.

Por otro lado, el carbonato de calcio ligero tiene un tamaño de partícula más pequeño, una distribución de tamaño de partícula más estrecha y una mayor absorción de aceite y brillo. Es particularmente útil en aplicaciones donde se requiere el máximo efecto mate.

2. Aplicación de sulfato de bario en recubrimientos en polvo

El sulfato de bario utilizado en los revestimientos se puede clasificar en dos tipos: natural y sintético. La forma natural se conoce como polvo de barita y la forma sintética se denomina sulfato de bario precipitado.

En los recubrimientos en polvo, el sulfato de bario precipitado mejora la nivelación y la retención del brillo del recubrimiento y tiene buena compatibilidad con los colorantes. Ayuda a lograr un espesor de recubrimiento ideal durante el proceso de pulverización, lo que garantiza una alta tasa de recubrimiento en polvo.

El polvo de barita se utiliza principalmente en imprimaciones industriales y recubrimientos intermedios para automóviles que requieren una alta resistencia del recubrimiento, poder de relleno e inercia química. También se utiliza en capas de acabado donde se necesita un mayor brillo. Debido a su alto índice de refracción (1,637), el polvo fino de barita puede funcionar como un pigmento blanco translúcido, lo que lo convierte en un excelente sustituto de parte del dióxido de titanio en los recubrimientos.

3. Aplicación de polvo de mica en recubrimientos en polvo

El polvo de mica está compuesto de silicatos complejos y tiene partículas escamosas. Es muy valorado por su excelente resistencia al calor, a los ácidos y a los álcalis y por su efecto en la fluidez de los recubrimientos en polvo. El polvo de mica se utiliza habitualmente en recubrimientos en polvo resistentes al calor y aislantes y también puede servir como relleno en recubrimientos en polvo texturizados.

Entre los diferentes tipos de mica, la sericita tiene una estructura química similar a la del caolín y combina las características tanto de los minerales de mica como de los minerales arcillosos. Su aplicación en revestimientos puede mejorar significativamente la resistencia a la intemperie y la permeabilidad al agua, mejorar la adhesión y la resistencia y mejorar la apariencia general del revestimiento. Además, las partículas de tinte pueden ingresar fácilmente en la capa intermedia reticular del polvo de sericita, lo que ayuda a que el color permanezca vibrante con el tiempo. El polvo de sericita también exhibe propiedades antialgas y antimoho, lo que lo convierte en un relleno multifuncional con una excelente relación costo-rendimiento para revestimientos.

4. Aplicación de talco en recubrimientos en polvo

El polvo de talco, también conocido como silicato de magnesio hidratado, se tritura directamente a partir del mineral de talco. Sus partículas son cristales con forma de aguja con un tacto grasiento, textura suave y baja abrasividad. El talco tiene buena capacidad de suspensión y dispersión, así como cierta tixotropía, lo que influye significativamente en la fluidez de los recubrimientos en polvo. Se utiliza a menudo en polvos texturizados.

El talco es un material rentable, pero tiene varias desventajas que limitan su uso. Por ejemplo, tiene una alta tasa de absorción de aceite y, en aplicaciones que requieren una baja absorción de aceite, debe combinarse con rellenos como el polvo de barita, que tienen una baja absorción de aceite. Además, su resistencia al desgaste es relativamente baja, por lo que se deben agregar otros rellenos cuando se requiere una alta resistencia al desgaste. El talco que contiene otros minerales no metálicos no es adecuado para recubrimientos exteriores que requieren una alta resistencia a la intemperie, ya que los minerales de impurezas son propensos a reaccionar con ácidos (como la lluvia ácida). El talco también tiene propiedades mateantes, lo que significa que generalmente se evita en recubrimientos de alto brillo.

5. Aplicación de sílice en recubrimientos en polvo

El cuarzo en polvo poroso, un tipo de sílice, es reconocido por su seguridad y se utiliza ampliamente en recubrimientos en polvo, incluidos recubrimientos ignífugos, recubrimientos impermeables y recubrimientos anticorrosión. El bajo costo del cuarzo en polvo poroso le permite reducir el costo general de los recubrimientos en polvo. También reemplaza al sulfato de bario, lo que reduce el contenido de bario soluble y ayuda a cumplir con los estándares de protección ambiental.

Además, la sílice pirogénica se utiliza habitualmente en recubrimientos en polvo como agente desmoldante y antiaglomerante. La sílice pirogénica es un pigmento multifuncional y un agente eficaz de control de la reología en recubrimientos. En recubrimientos líquidos, cumple funciones como espesante, tixotrópico, antidescuelgue y cobertura de bordes. En recubrimientos en polvo, mejora la fluidez de los polvos, evitando la aglomeración y ayudando a la fluidización.

6. Aplicación de caolín en recubrimientos en polvo

El caolín se utiliza en los recubrimientos en polvo para mejorar la tixotropía y la antiprecipitación. El caolín calcinado, que no tiene ningún efecto sobre las propiedades reológicas, también puede impartir un efecto mate, aumentar el poder cubriente y mejorar la blancura, de forma similar al talco.

El caolín suele tener una alta absorción de agua, lo que lo hace inadecuado para mejorar la tixotropía de los recubrimientos o para preparar recubrimientos hidrófobos. El tamaño de partícula del caolín varía de 0,2 a 1 μm. El caolín con partículas más grandes tiene una menor absorción de agua y proporciona un mejor efecto mate, mientras que el caolín con partículas más pequeñas (por debajo de 1 μm) es adecuado para recubrimientos semibrillantes y recubrimientos para interiores.

El caolín se puede dividir en caolín calcinado y caolín lavado. En general, el caolín calcinado tiene mayor absorción de aceite, opacidad, porosidad, dureza y brillo en comparación con el caolín lavado.

7. Aplicación de microesferas de vidrio huecas en recubrimientos en polvo

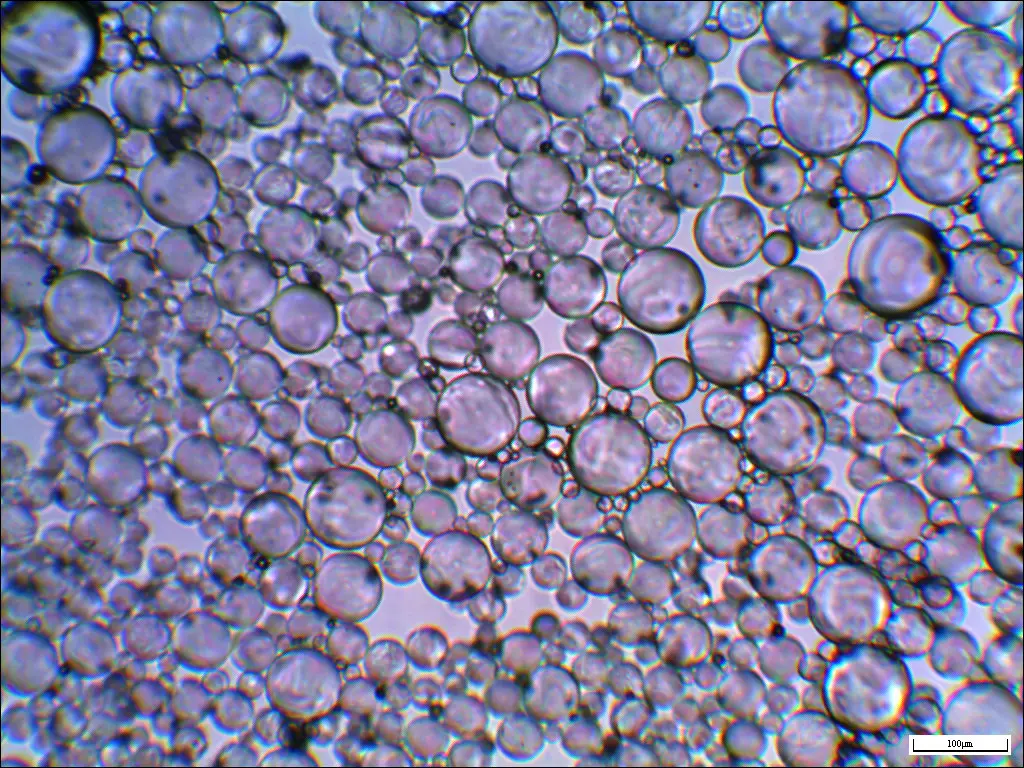

Las microesferas de vidrio huecas son polvos esféricos huecos diminutos que ofrecen varias ventajas, entre ellas peso ligero, gran volumen, baja conductividad térmica, alta resistencia a la compresión, aislamiento, resistencia a la corrosión, no toxicidad, buena dispersabilidad, fluidez y estabilidad.

En los recubrimientos en polvo, las microesferas de vidrio huecas cumplen las siguientes funciones:

1) Aislamiento térmico: El interior de las microesferas de vidrio huecas está lleno de vacío o de un gas enrarecido, lo que crea una diferencia de densidad y conductividad térmica con la resina epoxi. Esta propiedad les confiere un excelente aislamiento térmico y las hace ideales para recubrimientos en polvo resistentes a altas temperaturas.

2) Propiedades físicas y mecánicas mejoradas: estas microesferas pueden aumentar la dureza y la rigidez de los recubrimientos en polvo. Sin embargo, la resistencia al impacto puede disminuir, dependiendo del tratamiento de la superficie de las microesferas. Los agentes de acoplamiento adecuados pueden mitigar esta reducción en la resistencia al impacto.

3) Baja absorción de aceite: la tasa de absorción de aceite de las microesferas de vidrio huecas varía entre 7 mg y 50 mg por cada 100 g, según el modelo. Esta baja absorción de aceite aumenta la cantidad de relleno en el producto, lo que reduce eficazmente el costo general.

8. Aplicación de Wollastonita en Recubrimientos en Polvo

El componente principal de la wollastonita es el silicato de calcio, con una densidad de 2,9 g/cm³, un índice de refracción de 1,63 y una tasa de absorción de aceite de 30-50%. Tiene una estructura en forma de aguja y un brillo excelente.

En los recubrimientos en polvo, se utiliza habitualmente polvo de wollastonita natural. Se procesa a partir de wollastonita natural y sirve como pigmento de cuerpo que puede reemplazar parte del pigmento blanco, mejorando la cobertura y reduciendo el costo del recubrimiento. Debido a su buena conductividad, la wollastonita se utiliza a menudo en recubrimientos en polvo aislantes de epoxi. Además, la estructura blanca y en forma de aguja de la wollastonita mejora las propiedades de flexión y tracción de los recubrimientos en polvo.

III. Tendencia de desarrollo de rellenos en polvo para recubrimientos en polvo

1. Tratamiento de superficies de rellenos en polvo

Todos los rellenos de recubrimiento en polvo son polares, mientras que las resinas de recubrimiento en polvo también son altamente polares. Esto puede provocar una mala compatibilidad entre los dos, lo que afecta negativamente el procesamiento y el rendimiento del recubrimiento. Para solucionar esto, a menudo es necesario tratar los rellenos en polvo mediante métodos físicos (como recubrimiento de superficie y adsorción) o métodos químicos (como sustitución de superficie, hidrólisis, polimerización e injerto). Estos tratamientos ayudan a reducir significativamente el tamaño de partícula de los agregados o a mejorar la fluidez del sistema, lo que mejora el rendimiento del procesamiento, la calidad de la superficie (como el brillo y la luminosidad del color) y la resistencia mecánica del recubrimiento.

2. Micronización de rellenos en polvo

Cuando la proporción de resina de recubrimiento en polvo con respecto al relleno permanece constante, cuanto menor sea el tamaño de partícula del relleno, mejor será el rendimiento de la superficie y las propiedades mecánicas del recubrimiento. Si el tamaño de partícula del relleno se reduce a un rango similar al del dióxido de titanio (0,2-0,5 μm), los aglomerados en la fórmula se pueden aislar, creando centros de dispersión más efectivos y mejorando el poder cubriente del dióxido de titanio. Este es el principio de separación espacial de los rellenos micronizados. De manera similar, los rellenos micronizados pueden reducir la cantidad de pigmento necesario, mejorando así la eficiencia.

3. Nanotecnología de relleno de polvo

Los nanomateriales de uso común incluyen dióxido de silicio nano, dióxido de titanio nano y carbonato de calcio nano. Los informes indican que el dióxido de titanio nano mejora la transparencia, las propiedades mecánicas y la absorción ultravioleta de los recubrimientos. Es particularmente útil en barnices para automóviles, donde mejora significativamente la resistencia a la intemperie de los recubrimientos en polvo. Sin embargo, dado que los nanomateriales son partículas extremadamente finas con alta actividad superficial, son propensos a la aglomeración y la floculación. Por lo tanto, el tratamiento de la superficie de los nanorellenos, junto con los métodos de adición adecuados, el equipo de dispersión y las cantidades óptimas, es fundamental para su aplicación exitosa en recubrimientos en polvo. Al diseñar fórmulas de recubrimientos en polvo, se deben seleccionar diferentes rellenos en función de los requisitos de rendimiento del producto para lograr los mejores resultados.

4. Funcionalización de rellenos para recubrimientos en polvo

La tendencia de desarrollo de los recubrimientos en polvo funcionalizados se centra en mejorar las propiedades físicas, químicas y mecánicas de los recubrimientos en áreas específicas o en introducir nuevas funciones. Por ejemplo, los polvos de caolín y wollastonita se utilizan para crear recubrimientos en polvo aislantes eléctricos, que reducen los costes a la vez que mejoran el aislamiento eléctrico. El hidróxido de aluminio y el hidróxido de magnesio tienen propiedades ignífugas y se pueden utilizar para producir recubrimientos en polvo ignífugos. Estos rellenos también pueden controlar la reología, mejorar la adhesión, regular el brillo y mejorar el poder cubriente. Por lo tanto, el enfoque de los rellenos en los recubrimientos en polvo está cambiando de simplemente reducir los costes a incorporar más investigación funcional, desarrollando nuevos rellenos con un rendimiento excelente a bajo coste para satisfacer las cambiantes demandas de la industria de los recubrimientos en polvo.

Conclusión

El crecimiento de la polvo El mercado de recubrimientos refleja un cambio más amplio hacia soluciones de recubrimiento respetuosas con el medio ambiente y de alto rendimiento. A medida que las industrias se esfuerzan por lograr la sostenibilidad, los recubrimientos en polvo ofrecen una alternativa atractiva con importantes ventajas en términos de eficiencia energética, rentabilidad e impacto ecológico. Con el desarrollo continuo de rellenos en polvo innovadores y tecnologías de recubrimiento, el futuro de esta industria parece prometedor.